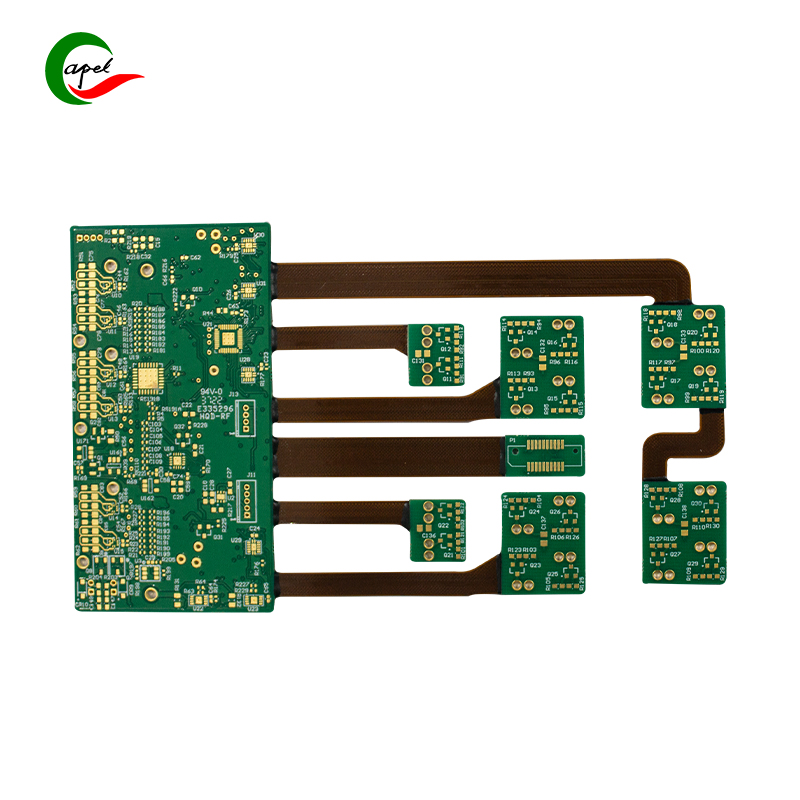

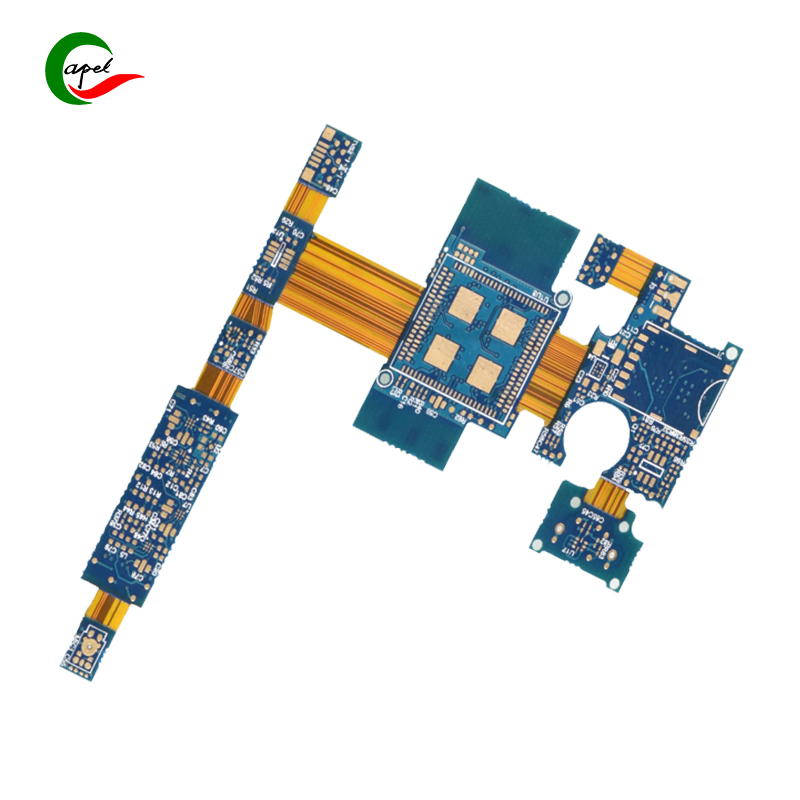

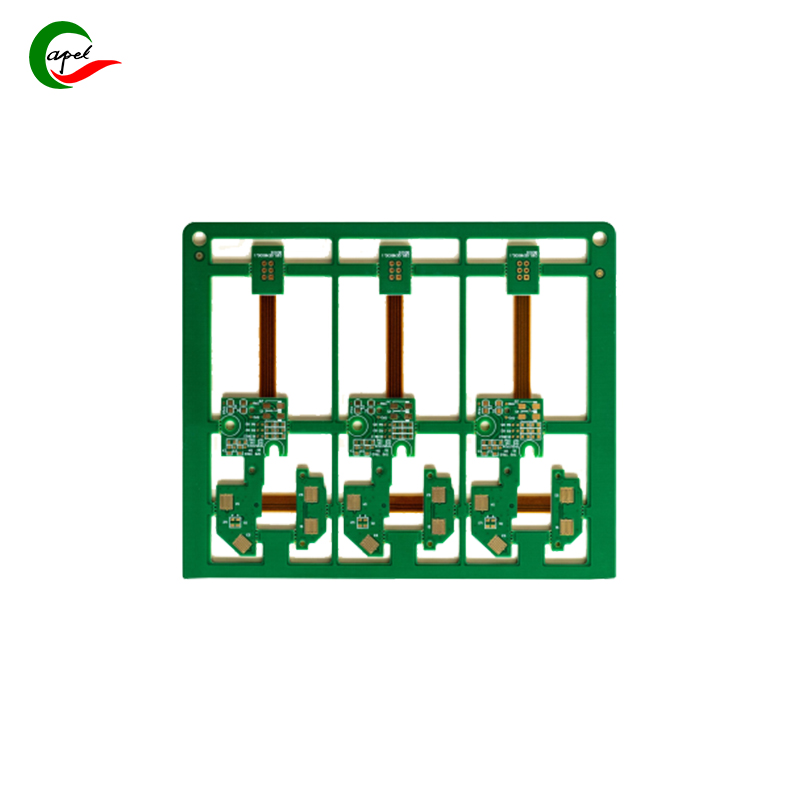

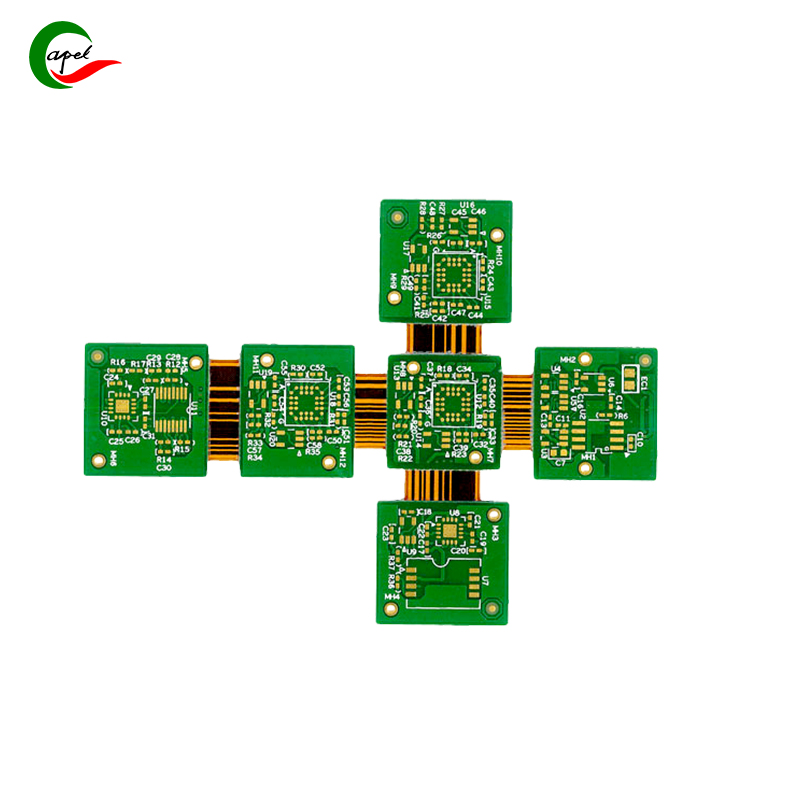

Rigid-Flex PCB Fabrication Service

Capels 15-årige ekspertteam for stivt fleksibelt printkortteknologi

-give værdifuld indsigt og vejledning til vores kunder;

-dyb forståelse af de tekniske aspekter af rigid-flex printkortteknologi gør dem i stand til at tilbyde løsninger skræddersyet til hver kundes unikke krav.

-integrere banebrydende teknologi og designprincipper i deres produkter, sikrer, at Capels kunder modtager state-of-the-art stive-flex kredsløbskort, der opfylder eller overgår industristandarder.

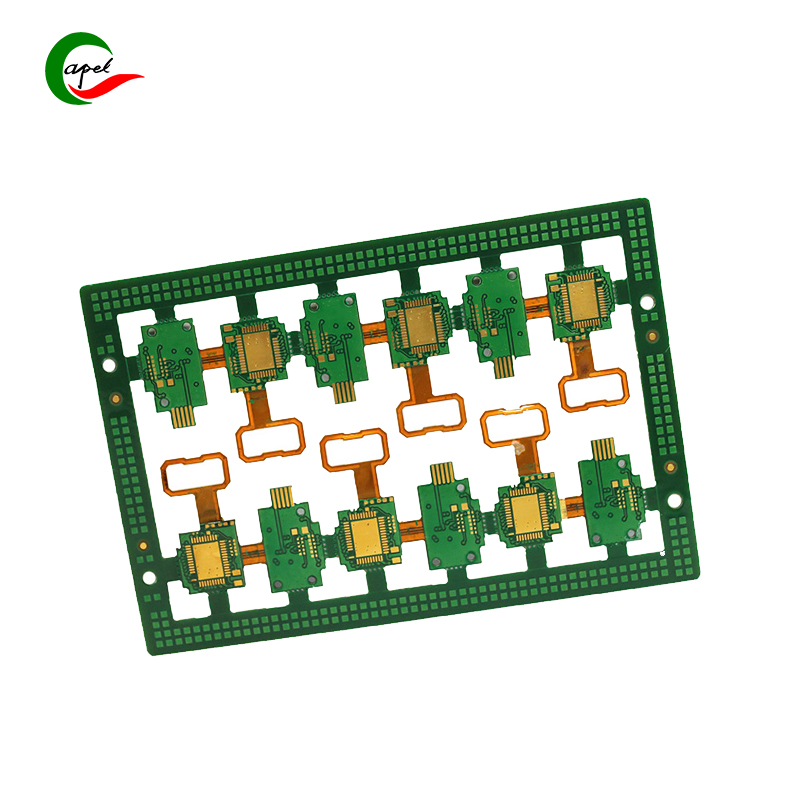

Rigid-Flex PCB's produktionskapacitet kan nå mere end 70000 kvm pr. måned

--administrere store mængder ordrer og overholde stramme produktionsplaner. Uanset om du har brug for små eller store mængder, kan vi opfylde dine ordrekrav hurtigt og effektivt.

Understøtter tilpasset 2-32 lags højpræcisionsstift fleksibelt printkort

- avanceret teknologi, udstyr og processer for at sikre nøjagtig og pålidelig produktion. Vores opmærksomhed på detaljer, strenge kvalitetskontrolforanstaltninger og omfattende test hjælper os med at levere stive, fleksible PCB'er af høj kvalitet, der opfylder de højeste industristandarder.

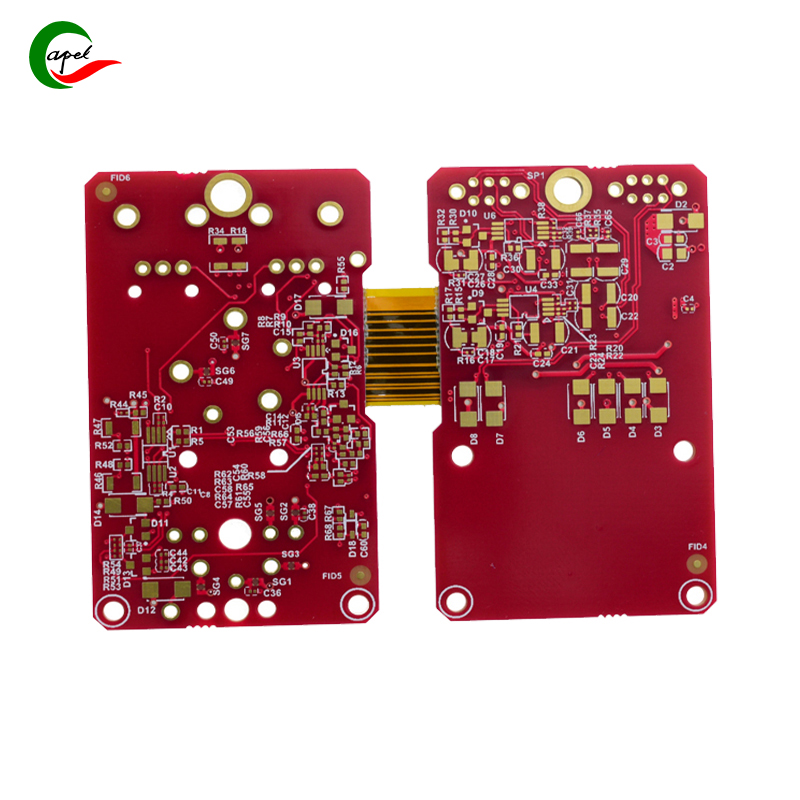

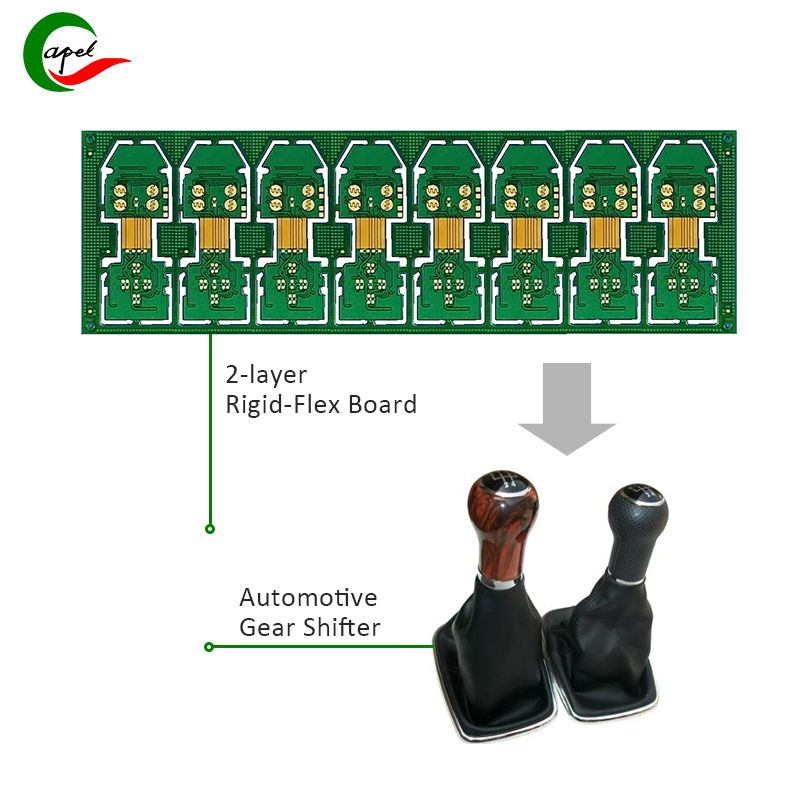

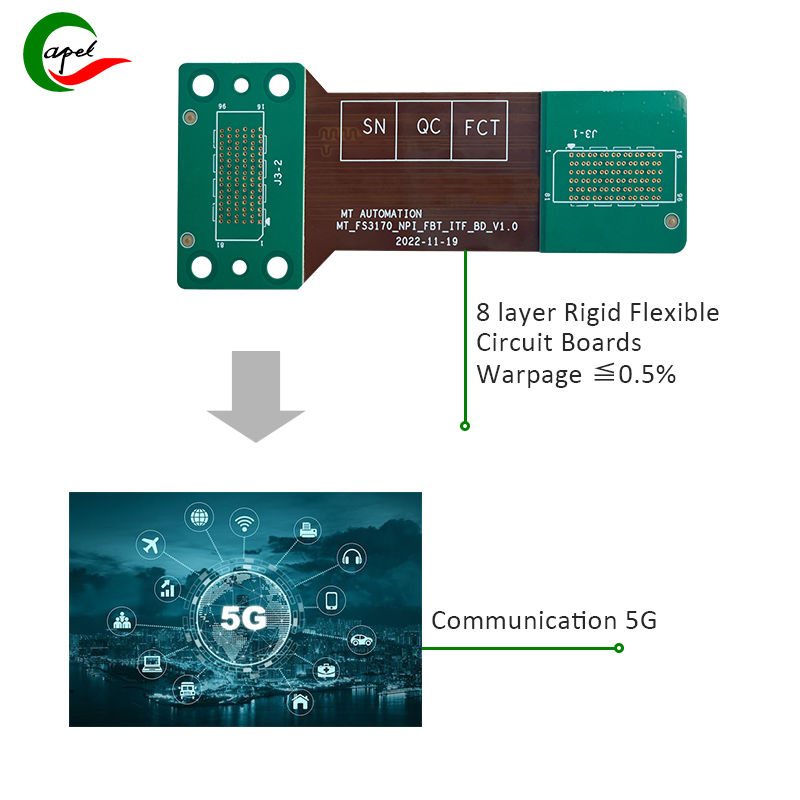

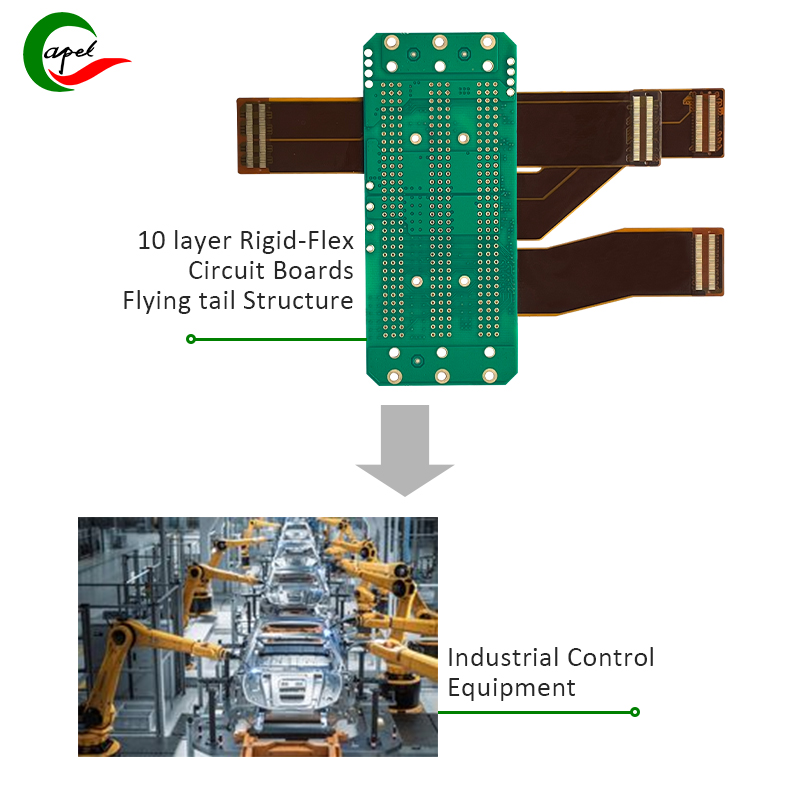

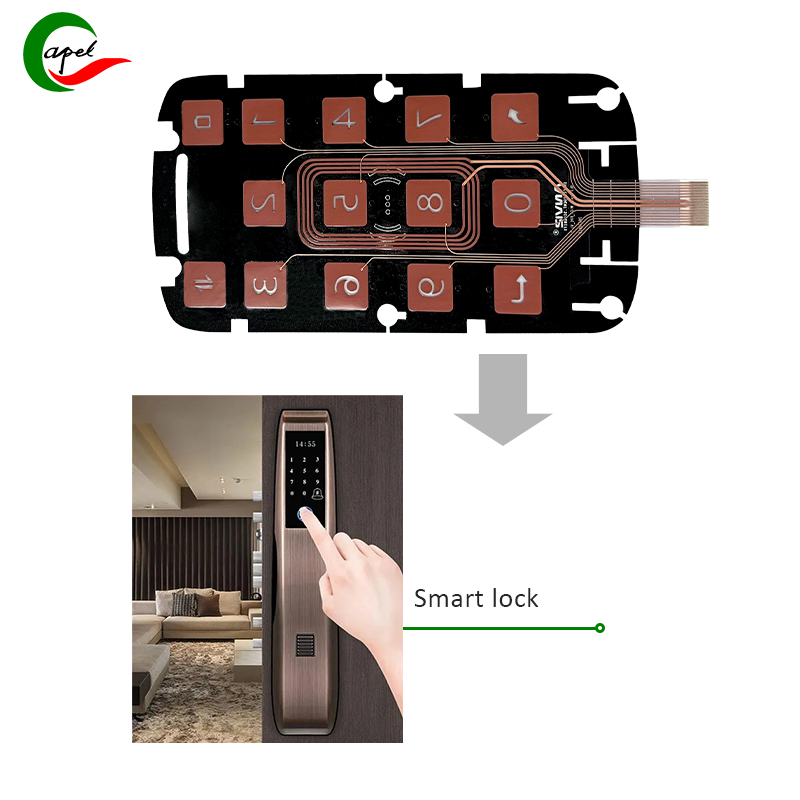

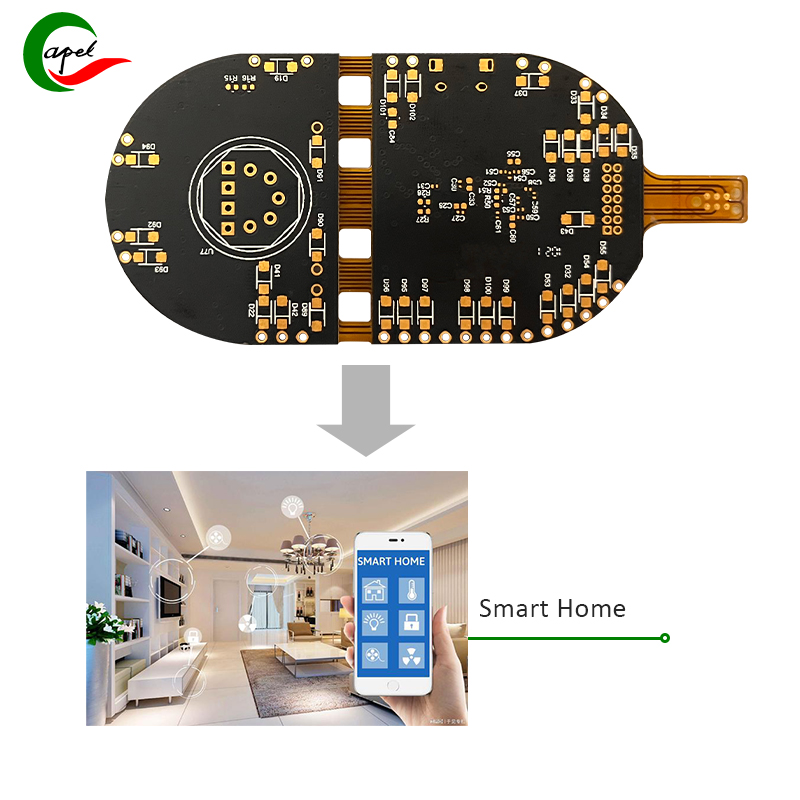

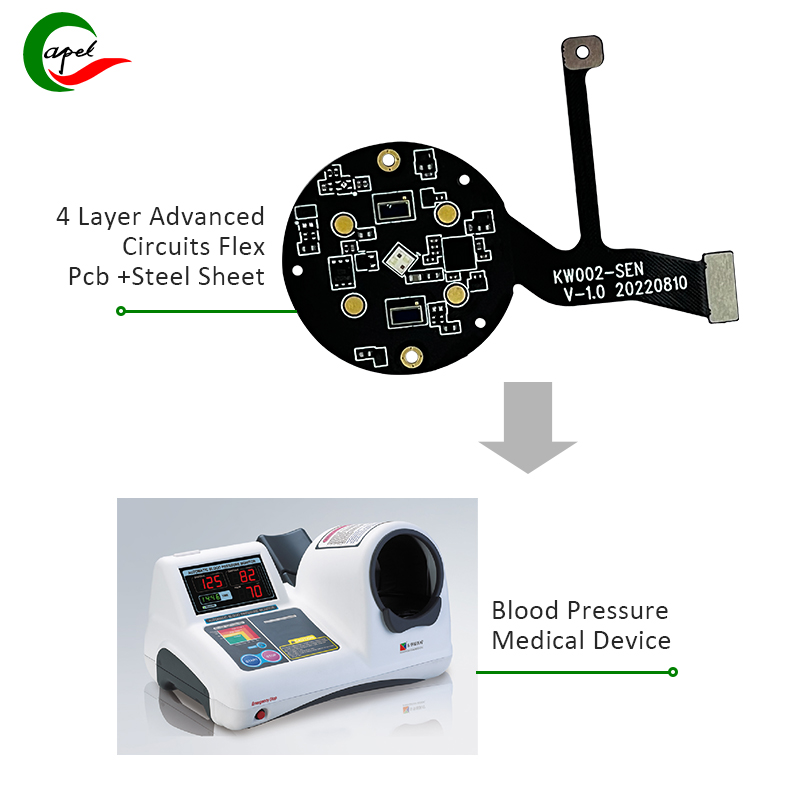

Anvendelsestilfælde af stive-flex PCB printplader

Lever pålidelige løsninger til fremstilling af stive-flex-kredsløbskort til kunder inden for bærbare enheder, medicinsk udstyr, rumfarts- og forsvarssystemer, bilsystemer, forbrugerelektronik, industriel automation og telekommunikation.

-Tilpassede stive fleksible PCB'er, der opfylder deres specifikke krav;

-Afhængig af dine branchespecifikke behov kan vi levere stive fleksible printplader med specialiserede materialer såsom højtemperaturbestandige materialer til bil- og rumfartsapplikationer samt materialer af medicinsk kvalitet til medicinsk udstyr. Vi holder os også opdateret med de seneste stive-flex PCB-fremstillingsteknologier for at imødekomme de skiftende krav fra disse industrier.

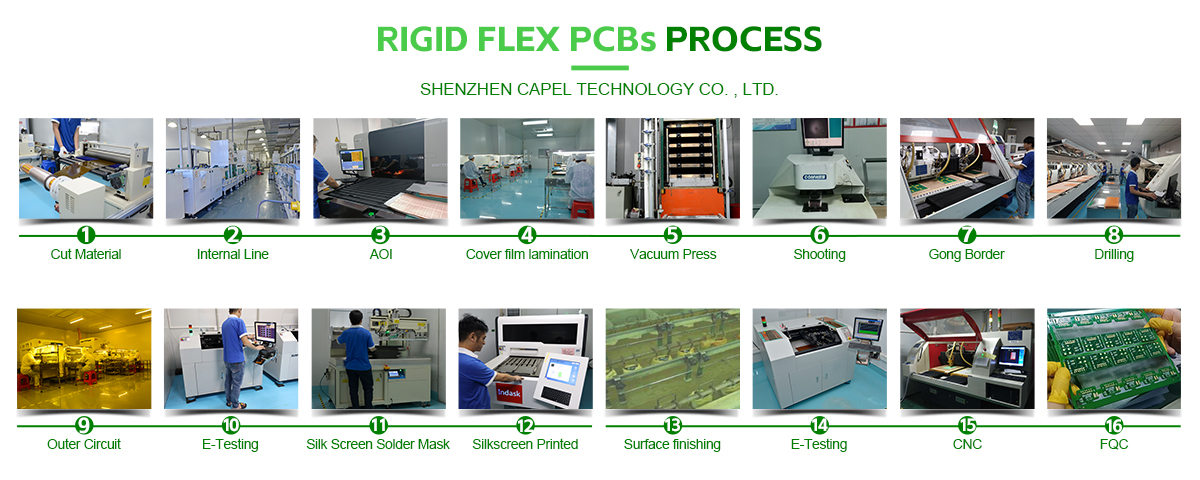

Stiv fleksibel PCB-fremstillingsproces

1. Skæring:Skæring af hårdt pladegrundmateriale: Skær et stort område af kobberbeklædt plade i den størrelse, designet kræver.

2. Skæring af det fleksible pladegrundmateriale:Skær det originale rullemateriale (basismateriale, ren lim, dækfilm, PI-forstærkning osv.) til den størrelse, der kræves af det tekniske design.

3. Boring:Bor gennem huller til kredsløbsforbindelser.

4. Sort hul:Brug potion til at få toneren til at klæbe til hulvæggen, hvilket spiller en god rolle i forbindelse og ledning.

5. Kobberbelægning:Plad et lag kobber i hullet for at opnå ledning.

6. Justeringseksponering:Juster filmen (negativ) under den tilsvarende hulposition, hvor den tørre film er blevet indsat for at sikre, at filmmønsteret korrekt kan overlappe med pladens overflade. Filmmønsteret overføres til den tørre film på pladens overflade gennem princippet om lysbilleddannelse.

7. Udvikling:Brug kaliumcarbonat eller natriumcarbonat til at fremkalde den tørre film i de ueksponerede områder af kredsløbsmønsteret, så det tørre filmmønster efterlades i det eksponerede område.

8. Radering:Efter at kredsløbsmønsteret er udviklet, ætses det udsatte område af kobberoverfladen væk af ætseopløsningen, hvilket efterlader mønsteret dækket af den tørre film.

flex printkort samling

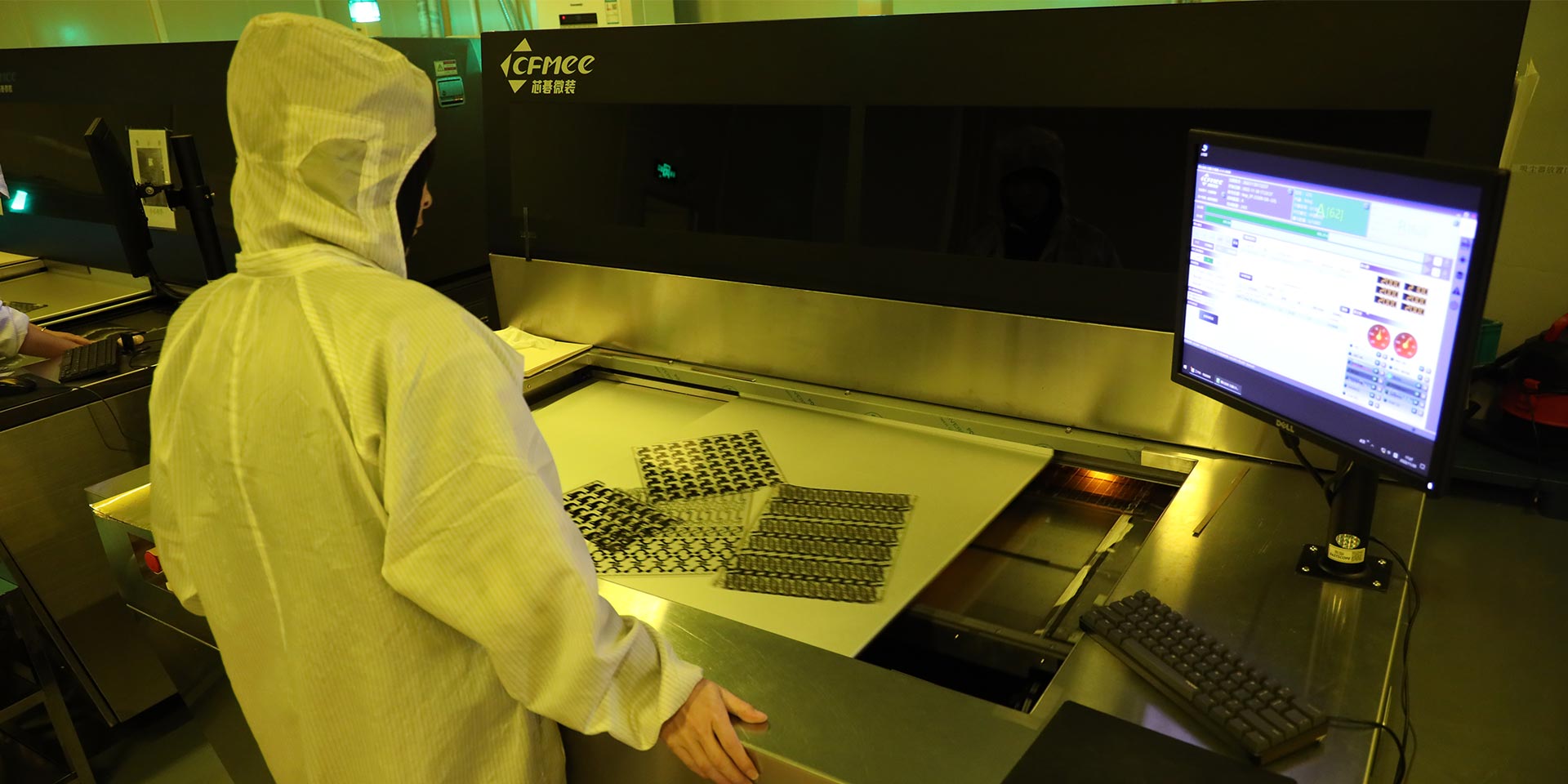

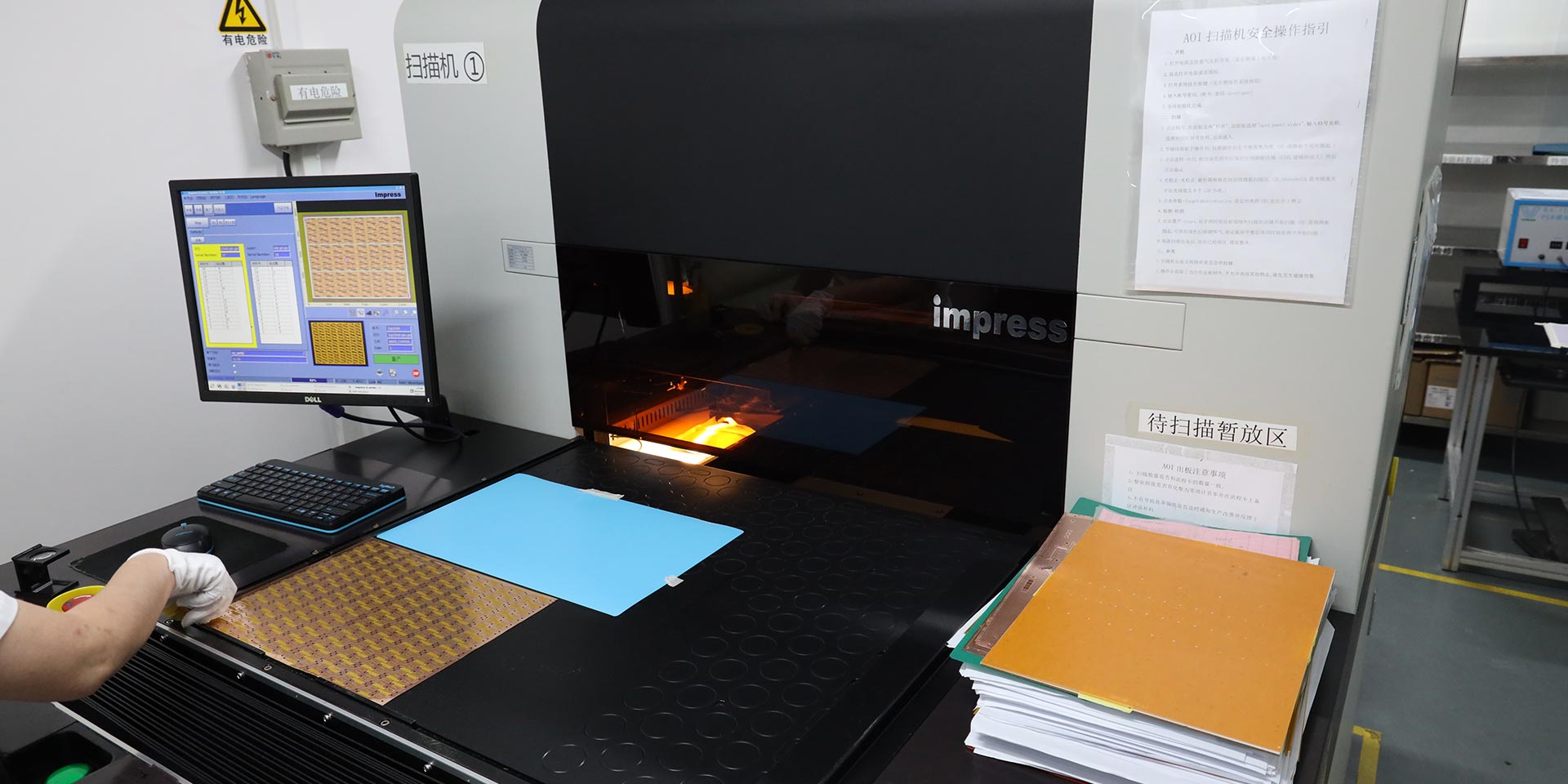

9. AOI:Automatisk optisk inspektion. Gennem princippet om optisk refleksion overføres billedet til udstyret til behandling, og sammenlignet med de indstillede data detekteres linjens åbne- og kortslutningsproblemer.

10. Laminering:Dæk kobberfoliekredsløbet med en øvre beskyttelsesfilm for at forhindre kredsløbsoxidation eller kortslutning og fungerer samtidig som isolering og produktbøjning.

11. Laminerings-CV:Pres den prælaminerede dækfilm og forstærkede plade til en helhed gennem høj temperatur og højt tryk.

12. Punch:Brug formen og kraften fra den mekaniske stanse til at udstanse arbejdspladen i den forsendelsesstørrelse, der opfylder kundens produktionskrav.

13. Laminering(overlejring af stive-flex printplader)

14. Tryk på:Under vakuumforhold opvarmes produktet gradvist, og den bløde plade og den hårde plade presses sammen gennem varmpresning.

15. Sekundær boring:Bor gennemgangshullet, der forbinder det bløde bræt og det hårde bræt.

16. Plasmarensning:Brug plasma til at opnå effekter, som konventionelle rengøringsmetoder ikke kan opnå.

17. Nedsænket kobber (hårdt bord):Et lag kobber er belagt i hullet for at opnå ledning.

18. Kobberbelægning (hårdt bord):Brug elektroplettering til at fortykke tykkelsen af hulkobber og overfladekobber.

19. Kredsløb (tør film):Indsæt et lag af lysfølsomt materiale på overfladen af den kobberbelagte plade for at tjene som en film til mønsteroverførsel. Ætsning af AOI-ledninger: Ætsning af hele kobberoverfladen undtagen kredsløbsmønsteret, ætsning af det nødvendige mønster.

20. Loddemaske (silketryk):Dæk alle ledninger og kobberoverflader for at beskytte ledningerne og isolere.

21. Loddemaske (eksponering):Blækket gennemgår fotopolymerisering, og blækket i serigrafiområdet forbliver på kartonoverfladen og størkner.

22. Laserafdækning:Brug en laserskæremaskine til at udføre en bestemt grad af laserskæring på positionen af de stive-fleksforbindelseslinjer, pil den fleksible pladedel af, og eksponer den bløde pladedel.

23. Montering:Indsæt stålplader eller forstærkninger på de tilsvarende områder af pladeoverfladen for at binde og øge hårdheden af vigtige dele af FPC.

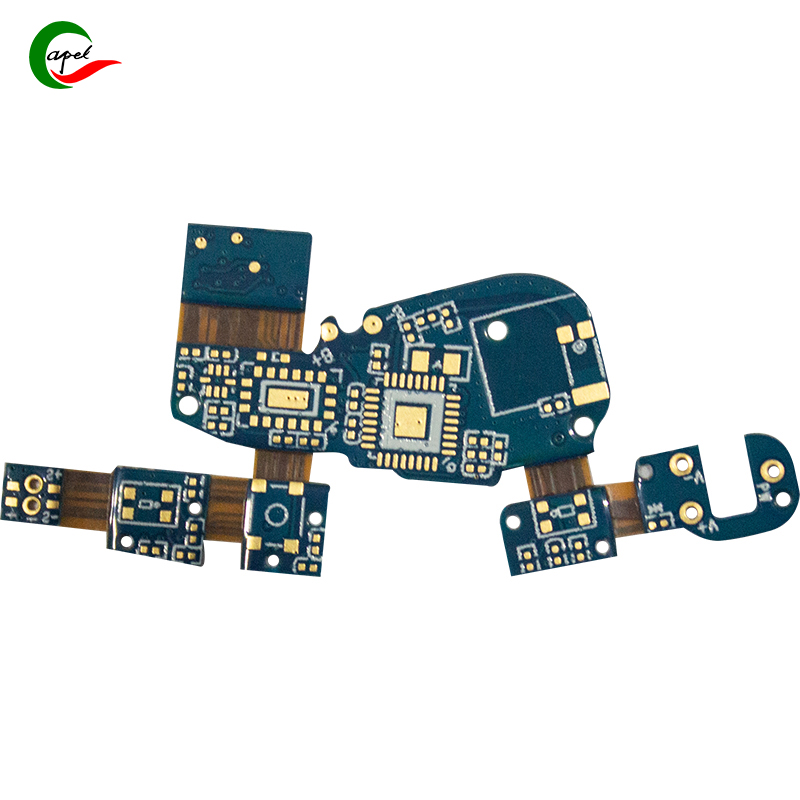

Stiv fleksibel printsamling

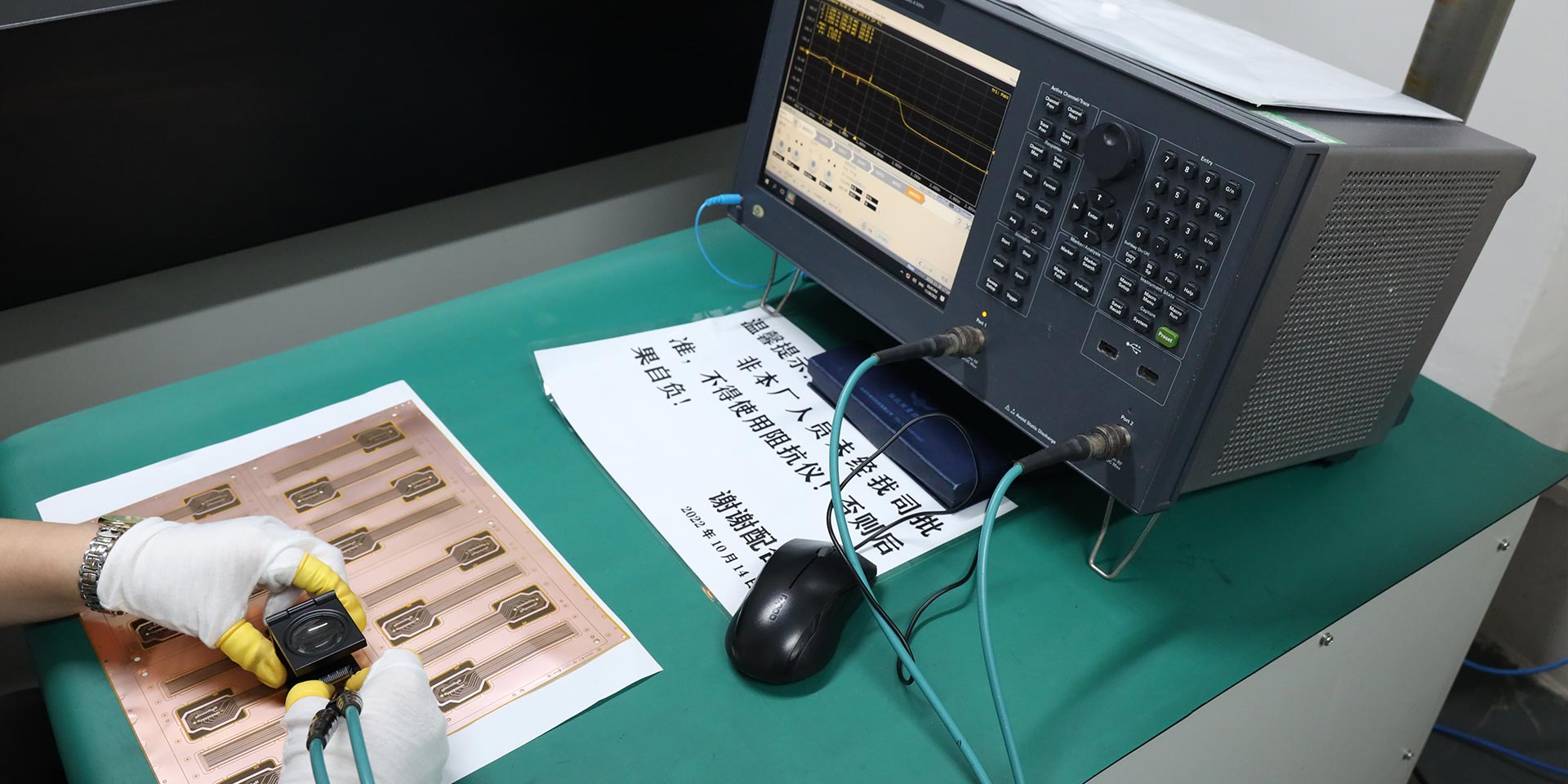

24. Test:Brug sonder til at teste, om der er åbne/kortslutningsfejl for at sikre produktets funktionalitet.

25. Karakterer:Udskriv mærkningssymboler på tavlen for at lette montering og identifikation af efterfølgende produkter.

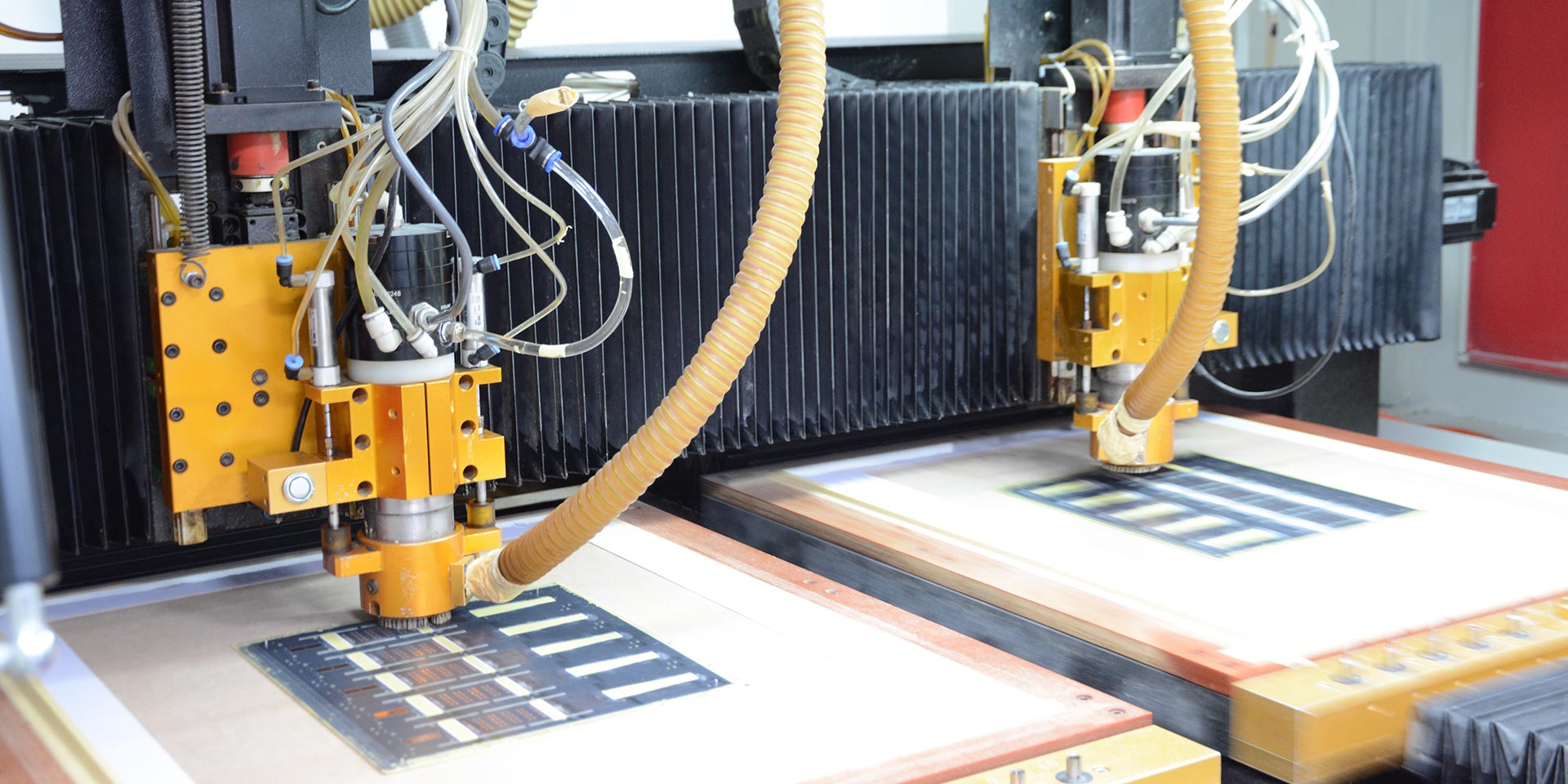

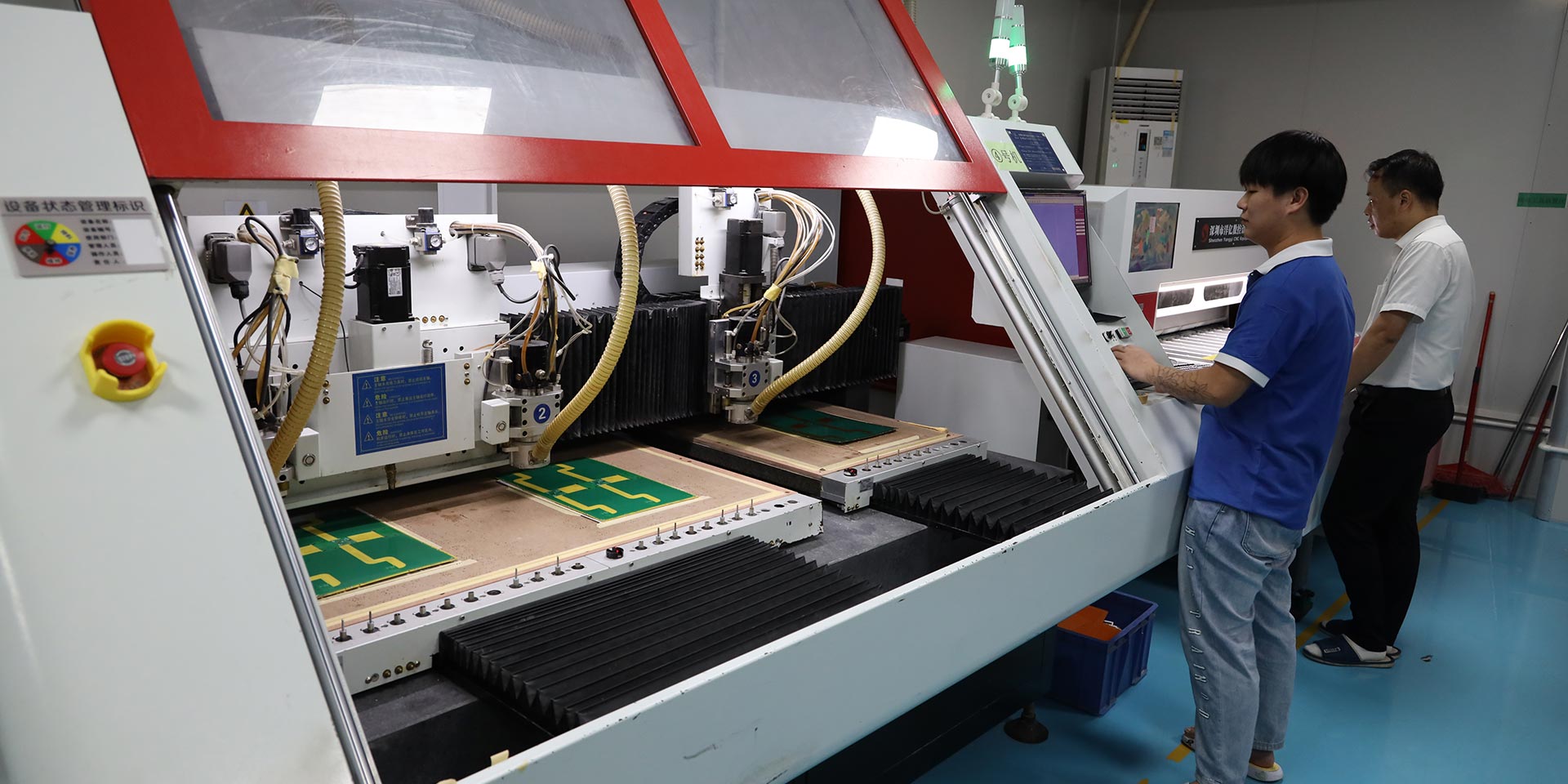

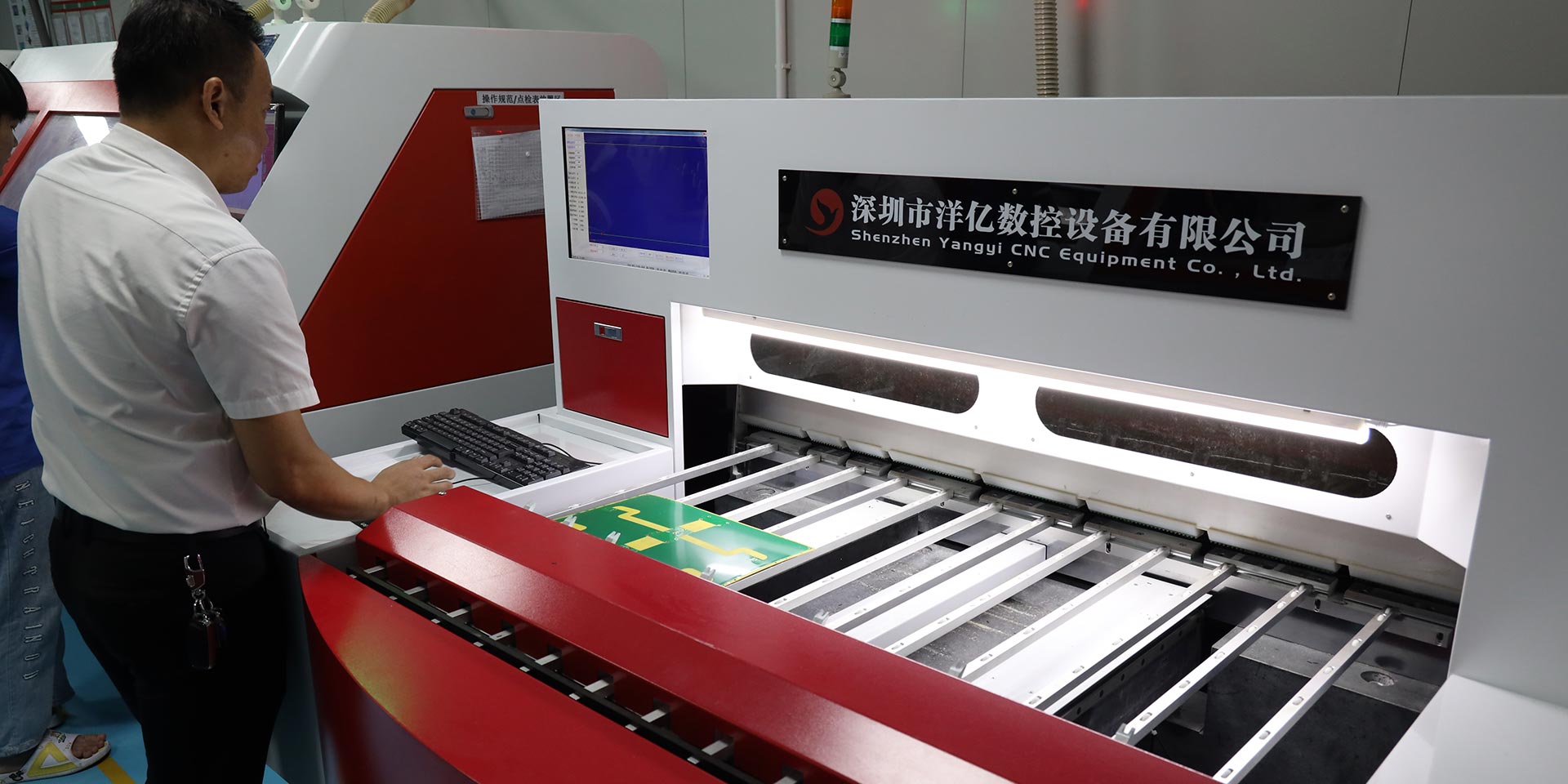

26. Gong tallerken:Brug CNC-værktøjsmaskiner til at fræse den nødvendige form ud i henhold til kundens krav.

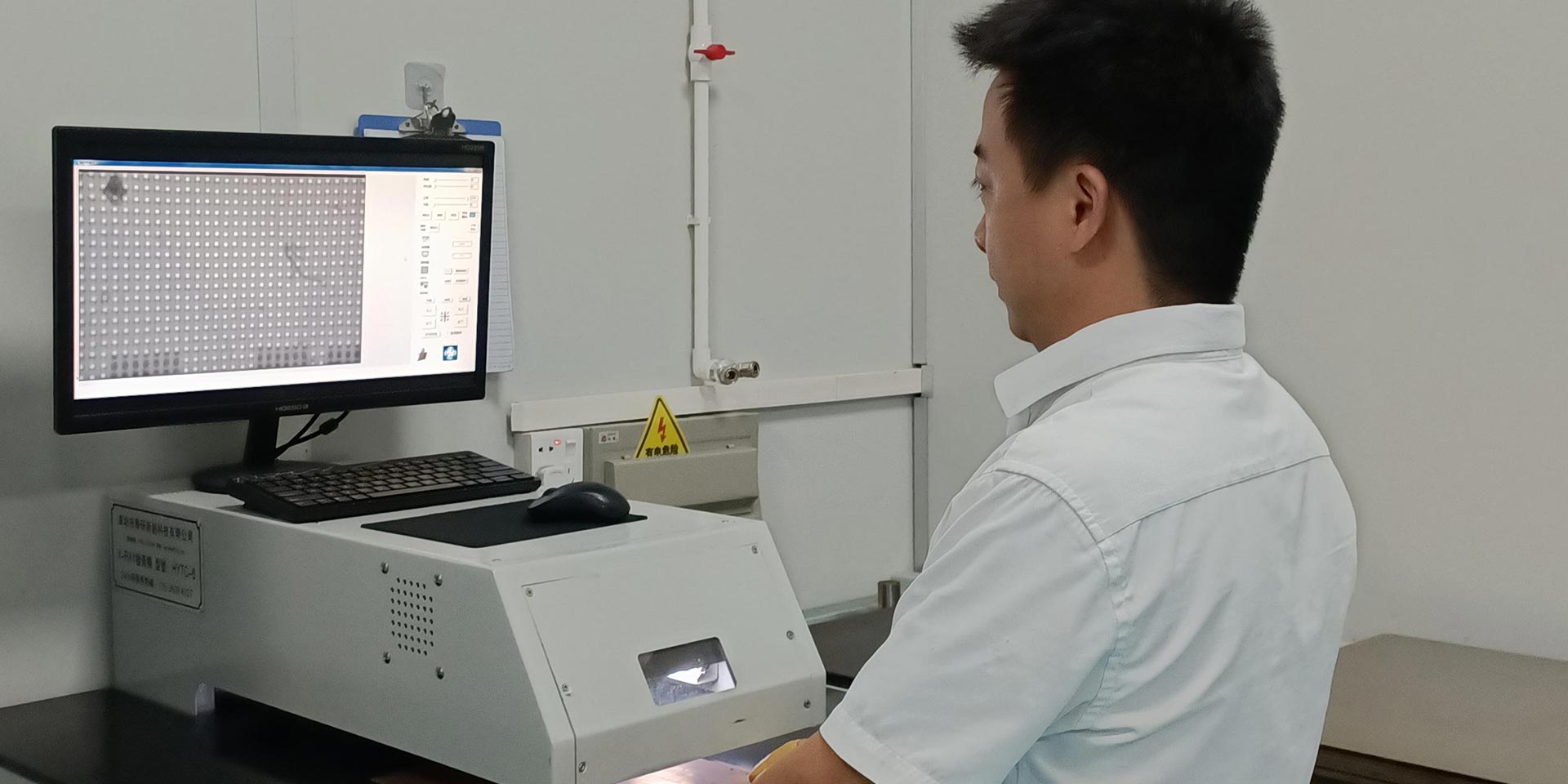

27. FQC:De færdige produkter vil blive fuldt inspiceret for udseende i henhold til kundens krav, og defekte produkter vil blive udvalgt for at sikre produktkvaliteten.

28. Emballage:De plader, der har bestået den fulde inspektion, vil blive pakket efter kundens krav og sendt til lageret.

Tyrkiet stiv fleksibel PCB-samling

Tilbyde ekspertise og assistance under designfasen, og hjælpe kunder med at optimere deres design

for funktionalitet, pålidelighed og omkostningseffektivitet;

At være i stand til at producere små mængder af stive-flex PCB-prototyper rettidigt, hvilket giver kunderne mulighed for at evaluere og validere deres design, før de fortsætter med masseproduktion;

Vedligeholde detaljeret dokumentation gennem hele montageprocessen, herunder styklister, monteringsinstruktioner og testregistreringer;

Levering til tiden (Capel har effektiv produktionsplanlægning, effektiv ressourcestyring og tæt koordinering med kunder gennem hele fremstillingsprocessen.);

Løs eventuelle bekymringer eller problemer, der kan opstå efter levering, og yde hurtig teknisk support eller garantiservice, hvis det er nødvendigt.

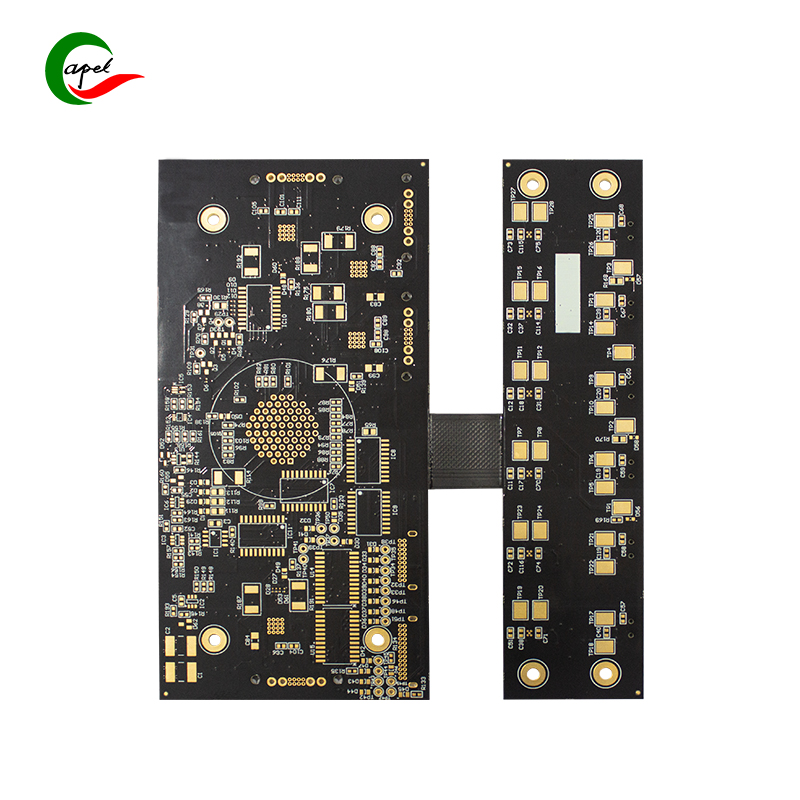

Fordele ved stiv, fleksibel PCB-fremstilling

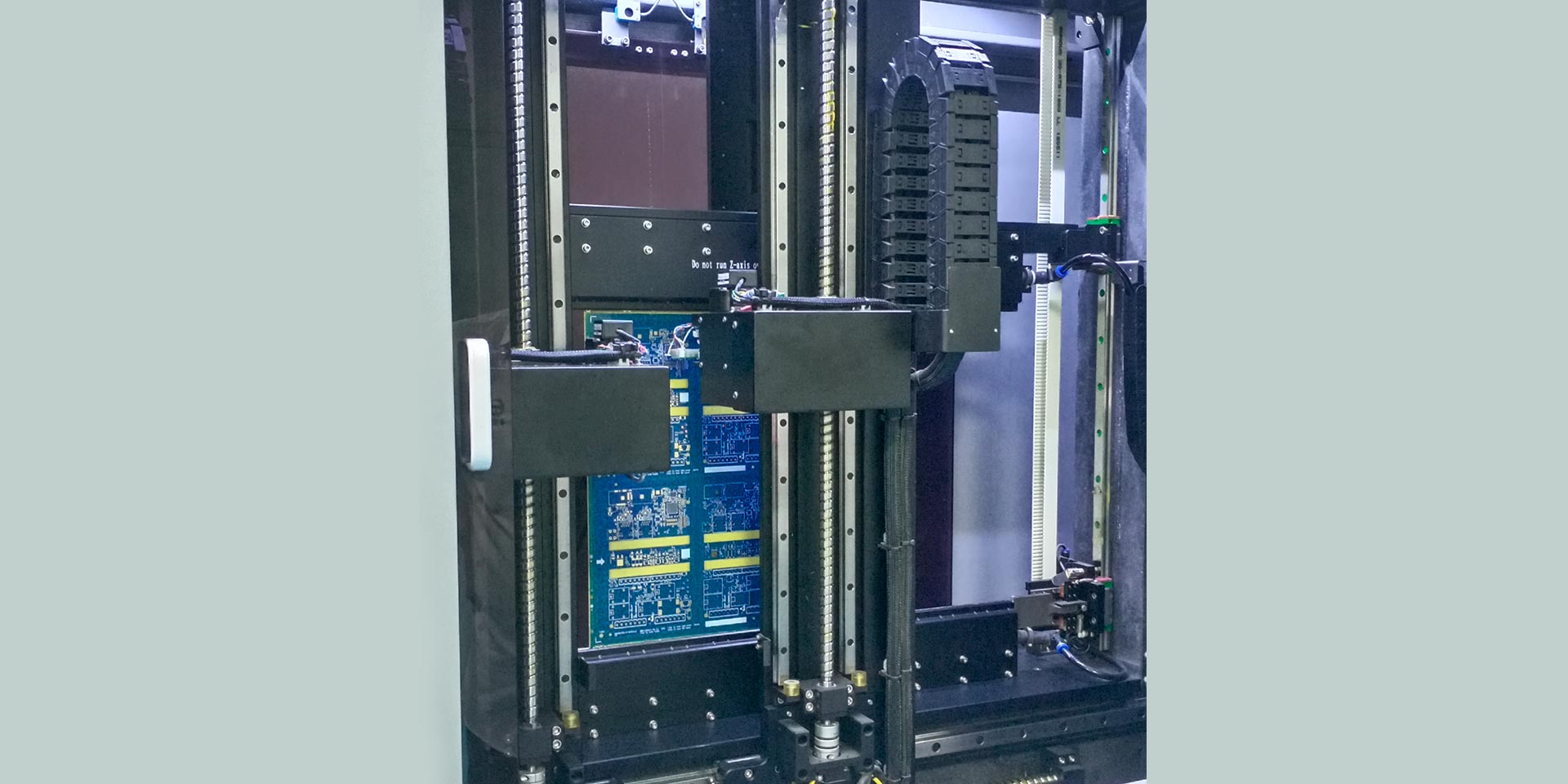

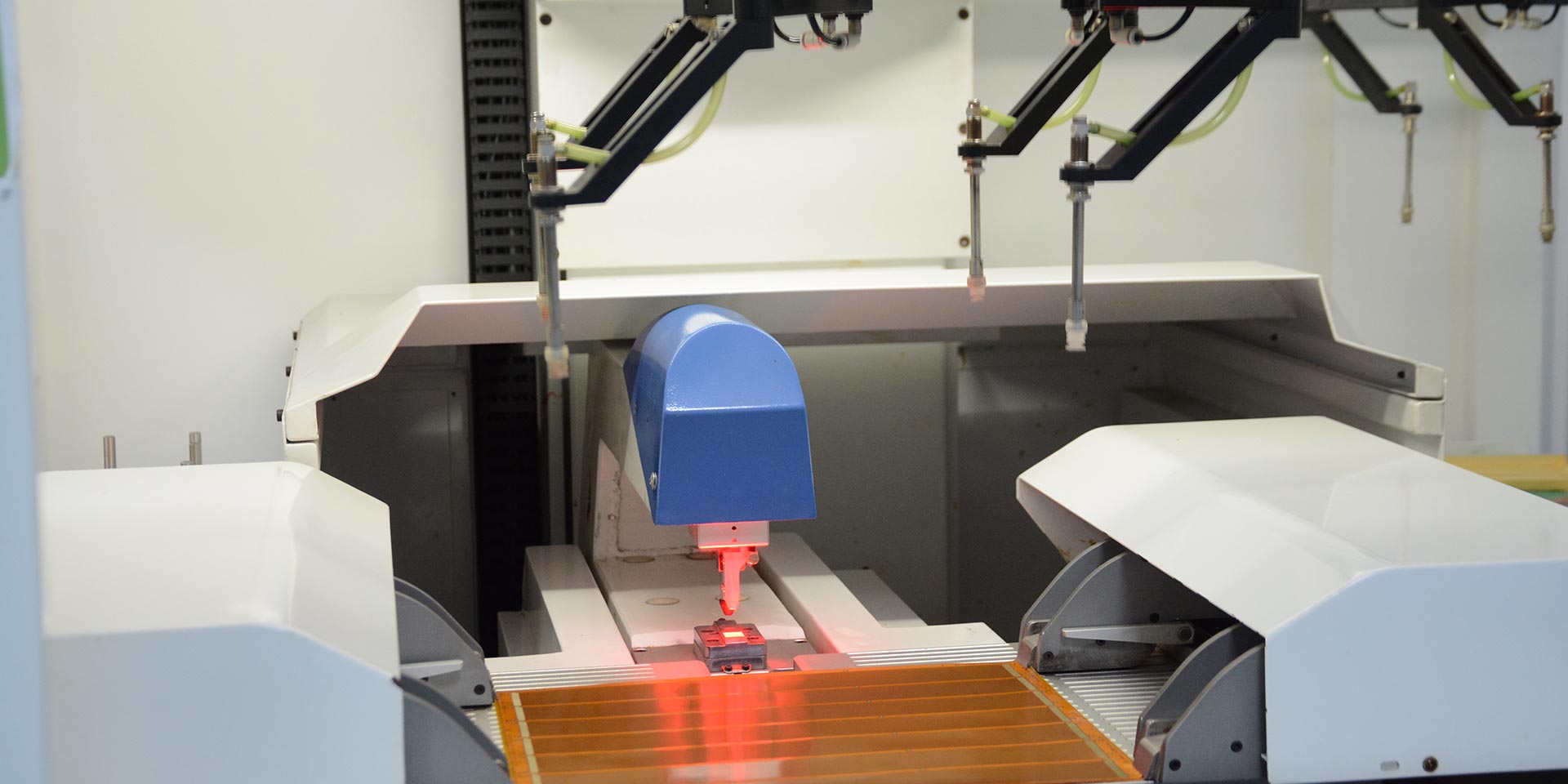

Fuldt automatiseret og højpræcisions produktionsudstyr

-minimere menneskelige fejl, forbedre effektiviteten og forbedre den overordnede kvalitet af vores stive flex printkort.

Capel har sin egen R&D-base, produktionsfabrik og patchfabrik til rigid-flex printkort

-kontinuerlig forskning og udvikling for at skabe innovative løsninger og forbedre ydeevnen af vores kunders produkter.

-Capel har fuld kontrol over fremstillingsprocessen, hvilket sikrer kvalitetskontrol og effektiv produktion, har kortere gennemløbstider og hurtigere levering.

-Capel kan håndtere reparationer og modifikationer af de stive-flex-kredsløbskort, de producerer, giver eftersalgssupport og sikrer kundetilfredshed.

Kontinuerlig innovation af fremragende og avanceret procesteknologi

-Vi prioriterer innovation og konstant forbedring af vores stive fleksible PCB-fremstillingsproces, udforsker og adopterer løbende nye og avancerede teknologier, giver dig banebrydende løsninger og sikrer, at dine stive fleksible printplader opfylder de nyeste tekniske standarder.

-Optimere fremstillingsprocessen for at forbedre effektiviteten og reducere omkostningerne, minimere materialespild, forkorte gennemløbstider og tilbyde omkostningseffektive løsninger til vores kunder.

Stiv fleksibel PCB-produktionskapacitet

| Kategori | Proceskapacitet | Kategori | Proceskapacitet |

| Produktionstype | Enkeltlags FPC flex PCB Dobbelt lag FPC flec PCB Flerlags FPC Aluminium PCB Rigid-Flex PCB | Lag Antal | 1-30 lag FPC Fleksibelt PCB 2-32 lag Rigid-FlexPCB 1-60 lag stift PCB HDI tavler |

| Maks Fremstille Størrelse | Enkeltlags FPC 4000mm Dobbeltlag FPC 1200mm Flerlags FPC 750mm Rigid-Flex PCB 750mm | Isolerende Lag Tykkelse | 27,5um /37,5/50um /65/75um 100um / 125um / 150um |

| Bestyrelse Tykkelse | FPC0.06mm-04mm Rigid-Flex PCB025-60mm | Tolerance af PTH størrelse | +0,075 mm |

| Overflade Slutte | Immersion Guld/mmersion Sølv/guldbelægning /Tin Plating/OSP | Afstivning | FR4 /PI/ PET /SUS /PSA/Alu |

| Halvcirkel åbningsstørrelse | Min. 0,4 mm | Min linje mellemrumsbredde | 0,045 mm/0,045 mm |

| Tykkelse Tolerance | +0,03 mm | Impedans | 500-1200 |

| Kobberfolie Tykkelse | 9um/12um /18um / 35um /70um/100um | Impedans Kontrolleret Tolerance | +10 % |

| Tolerance ot NPTH størrelse | +0,05 mm | Min skyllebredde | 0,80 mm |

| Min Via Hole | 0,1 mm | implementere Standard | GB/IPC-650/PC-6012IPC-01311/ IPC-601311 |

| Certificeringer | ULand ROHS 5014001:2015 IS0 9001:2015 IATF16949:2016 | Patenter | model patenter opfindelsespatenter |

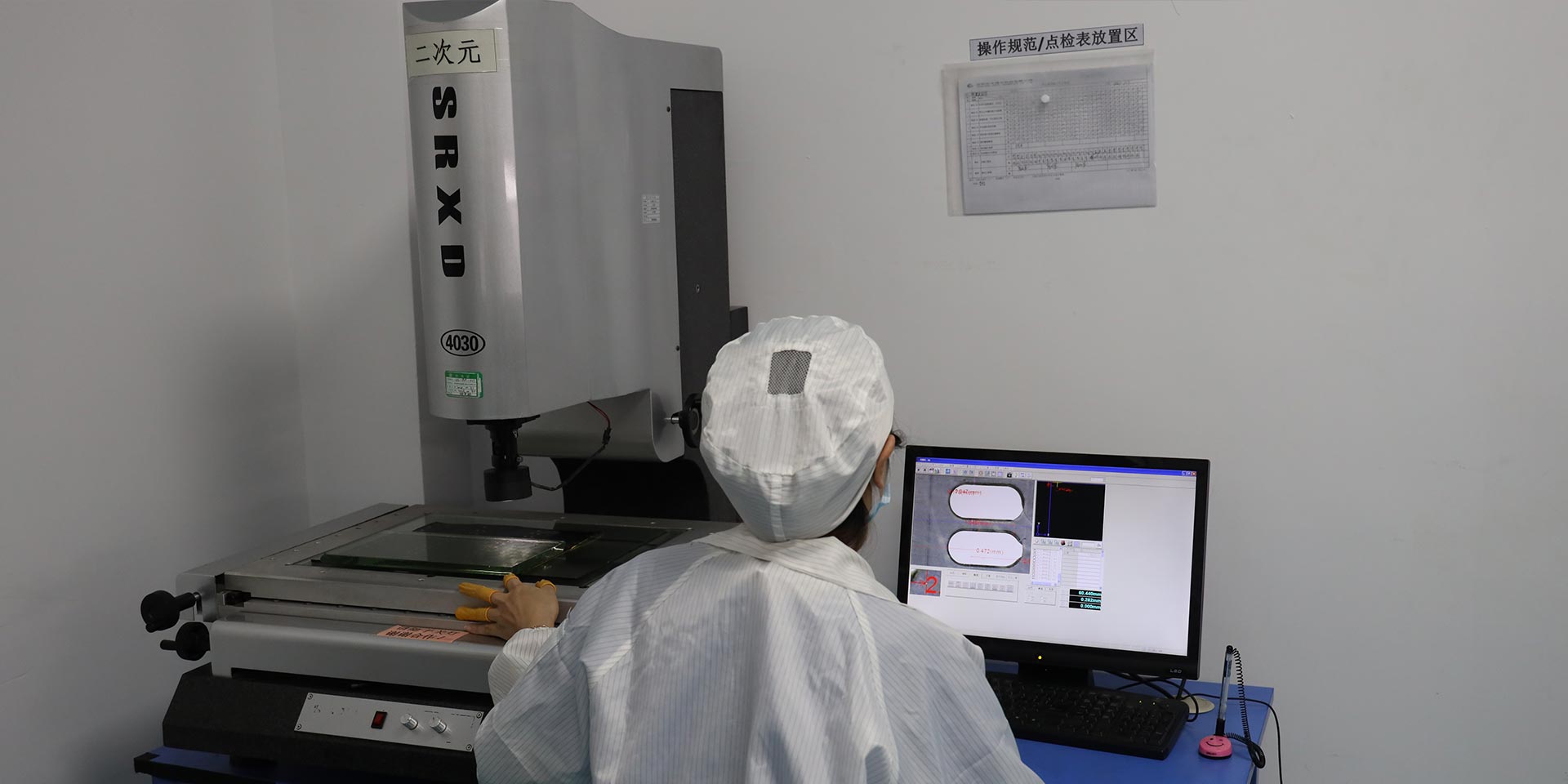

Kvalitetskontrol for stiv fleksibel PCB-produktion

Komplet kvalitetskontrolsystem

- Vi har implementeret et omfattende kvalitetskontrolsystem for at sikre de højeste standarder inden for stiv fleksibel PCB-produktion (materialeinspektion, procesovervågning, produkttestning og evaluering)

Vores drift er ISO 14001:2015, ISO 9001:2015, IATF16949:2016 certificeret

-vores forpligtelse til kvalitetsstyring, miljømæssig bæredygtighed og løbende forbedringer, vores dedikation til at levere pålidelige og højkvalitets stive-flex kredsløb.

Vores produkter er UL- og ROHS-mærkede

-sikrer, at vores stive fleksible PCB'er opfylder sikkerhedsstandarder og overholder industriforskrifter, fri for farlige stoffer, gør dem miljøvenlige og sikre til brug i forskellige applikationer

Opnået mere end 20 brugsmodelpatenter og opfindelsespatenter

-vores fokus på at udvikle unikke og kreative løsninger inden for stiv fleksibel PCB-fremstilling, Vores engagement i innovation sikrer, at du modtager avancerede produkter, der opfylder dine specifikke krav.

Quick Turn Rigid-Flex PCB Prototyping

24-timers non-stop prototype af stive fleksible kredsløbskort

Levering for små batchordrer tager normalt 5-7 dage

Masseproduktionslevering tager normalt 10-15 dage

| Produktion | Antal lag | Leveringstid (hverdage) | |||

| Prøver | Masseproduktion | ||||

| FPC | 1L | 3 | 6-7 | ||

| 2L | 4 | 7-8 | |||

| 3L | 5 | 8-10 | |||

| For FPC fleksible PCB'er med mere end 3 lag skal du tilføje 2 hverdage for hvert ekstra lag | |||||

| HDI begravet blinde vias PCB og Rigid-Flex PCB | 2-3 L | 7 | 10-12 | ||

| 4-5 l | 8 | 12-15 | |||

| 6L | 12 | 16-20 | |||

| 8L | 15 | 20-25 | |||

| 10-20L | 18 | 25-30 | |||

| SMT: Tilføj yderligere 1-2 hverdage til ovenstående leveringstid | |||||

| RFQ:2 arbejdstimer CS:24 arbejdstimer | |||||

| EQ:4 arbejdstimer Produktionskapacitet: 80000m/måned | |||||

Øjeblikkeligt tilbud for fleksibel PCB og Flex PCB-samling

Capel producerer på sin egen fabrik og styres af et team af eksperter med 15 års erfaring for at sikre, at hvert produkt er 100 % kvalificeret.