Quick-Turn PCB Prototyping 6-lags højdensitet flerlags fleksible plader til biler

Specifikation

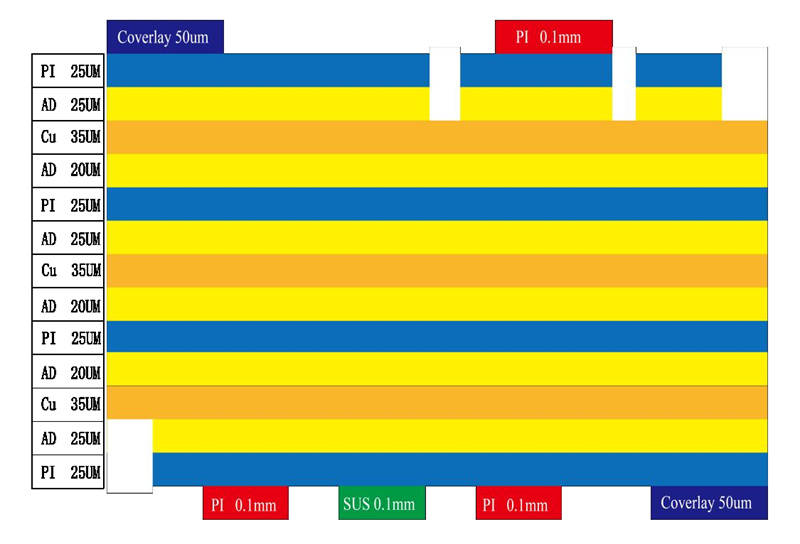

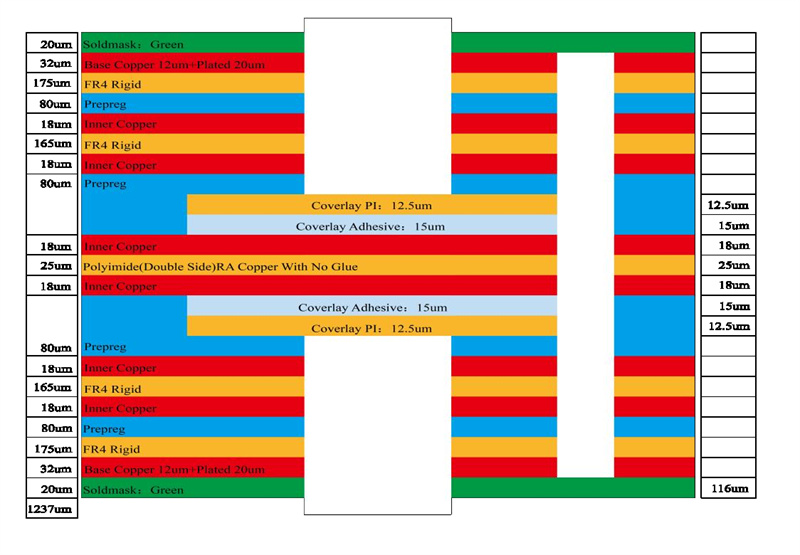

| Kategori | Proceskapacitet | Kategori | Proceskapacitet |

| Produktionstype | Enkeltlags FPC / Dobbeltlags FPC Flerlags FPC/aluminium PCB'er Rigid-Flex PCB'er | Lag nummer | 1-16 lag FPC 2-16 lag Rigid-FlexPCB HDI printkort |

| Maks. fabrikationsstørrelse | Enkeltlags FPC 4000mm Doulbe lag FPC 1200mm Flerlags FPC 750mm Rigid-Flex PCB 750mm | Isolerende lag Tykkelse | 27.5um /37.5/ 50um /65/ 75um / 100um / 125um / 150um |

| Bordtykkelse | FPC 0,06 mm - 0,4 mm Rigid-Flex PCB 0,25 - 6,0 mm | Tolerance af PTH Størrelse | ±0,075 mm |

| Overfladefinish | Immersion Guld/Immersion Sølv/Guldbelægning/Blikbelægning/OSP | Afstivning | FR4 / PI / PET / SUS / PSA/Alu |

| Halvcirkelåbningsstørrelse | Min. 0,4 mm | Min. Linjerum/bredde | 0,045 mm/0,045 mm |

| Tykkelsestolerance | ±0,03 mm | Impedans | 50Ω-120Ω |

| Kobberfolie tykkelse | 9um/12um / 18um / 35um / 70um/100um | Impedans Kontrolleret Tolerance | ±10 % |

| Tolerance af NPTH Størrelse | ±0,05 mm | Min skyllebredde | 0,80 mm |

| Min Via Hole | 0,1 mm | Implementere Standard | GB / IPC-650 / IPC-6012 / IPC-6013II / IPC-6013III |

Vi laver fleksible flerlagsplader med 15 års erfaring med vores professionalisme

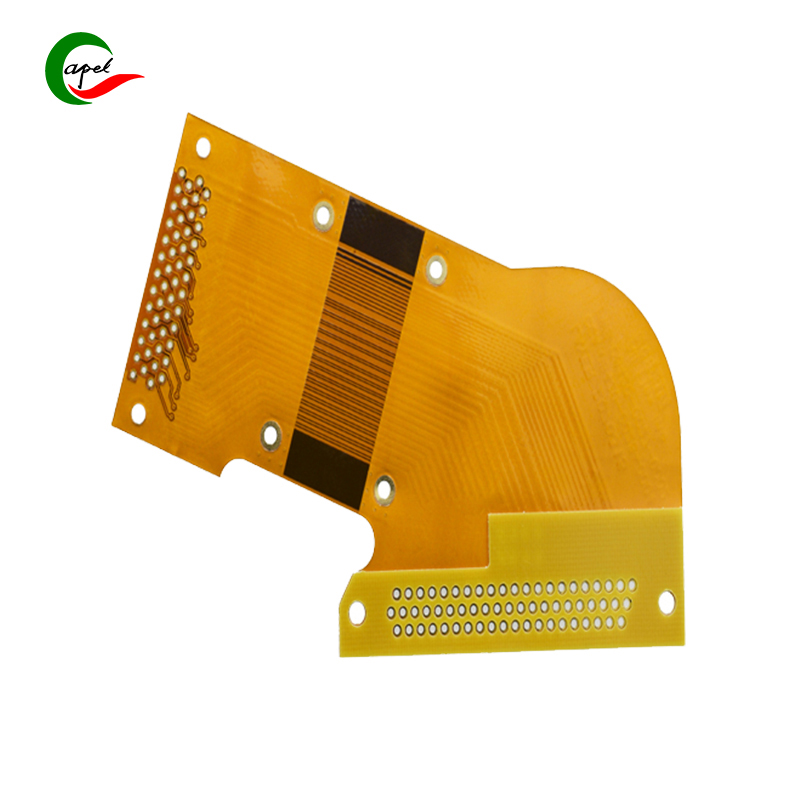

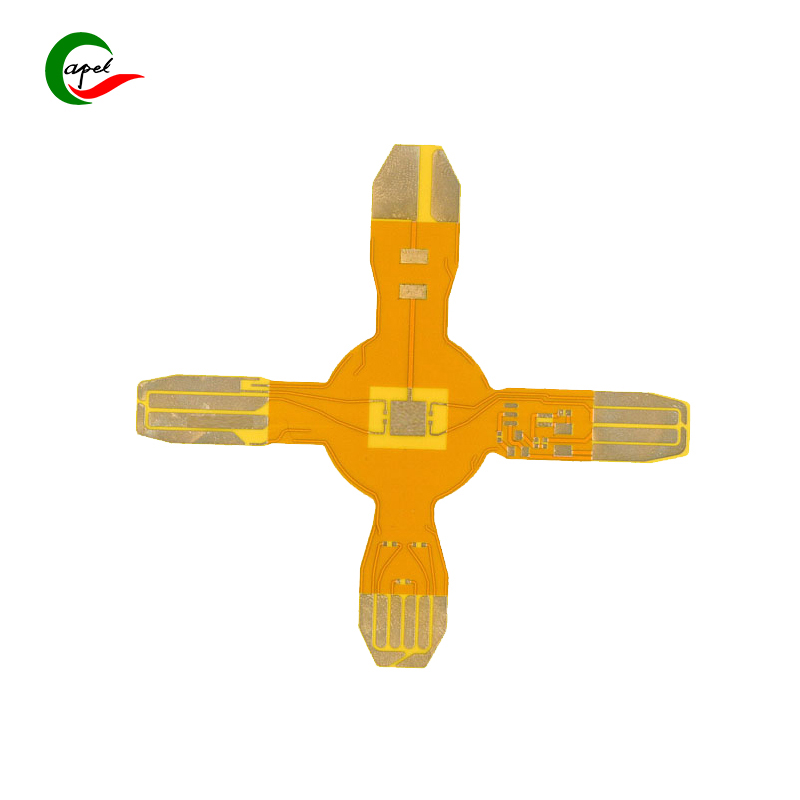

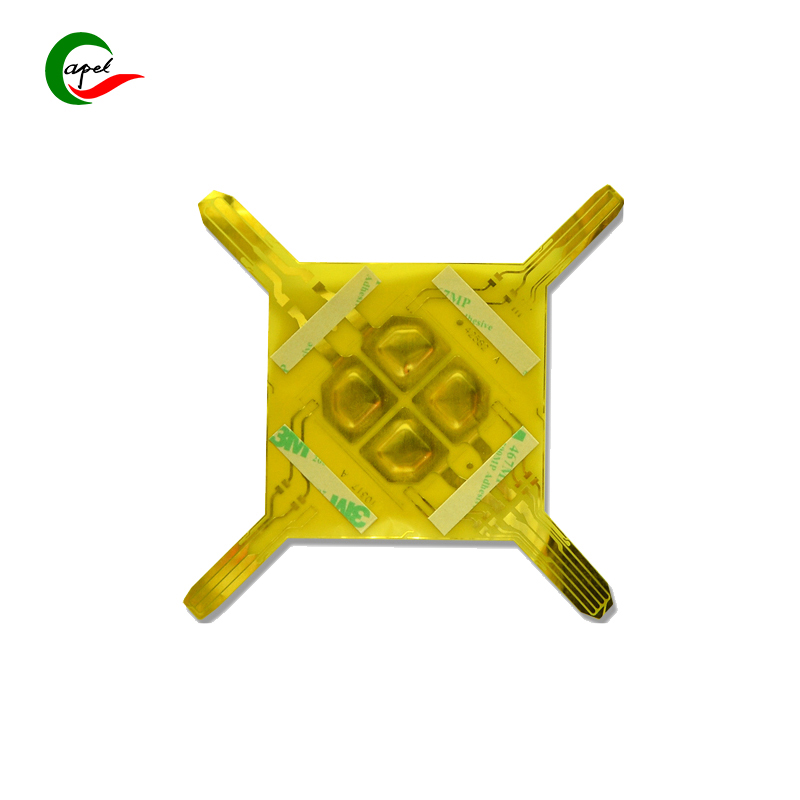

3 lags Flex PCB

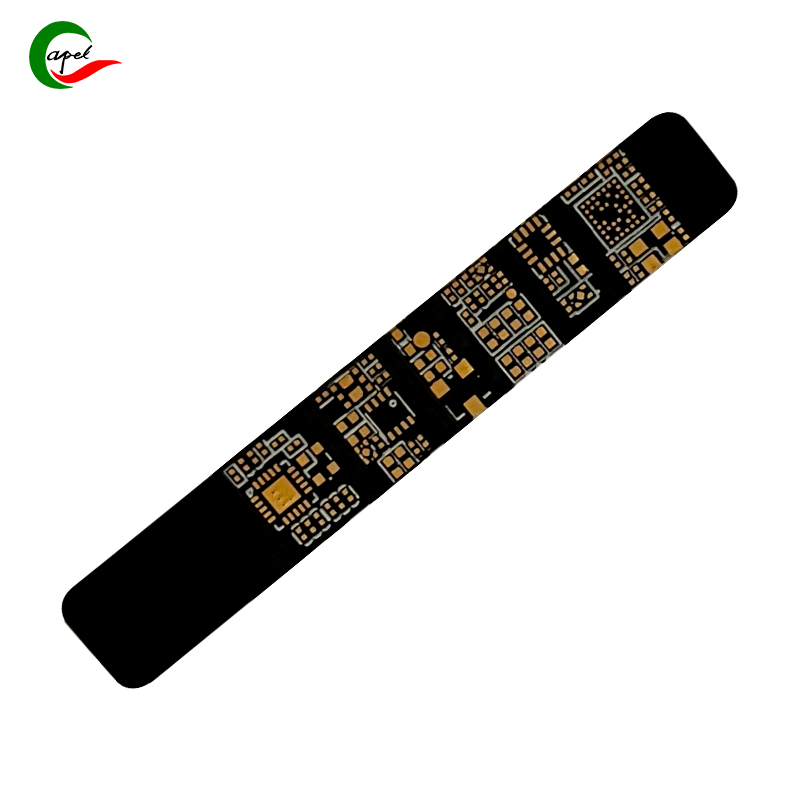

8 lags Rigid-Flex PCB'er

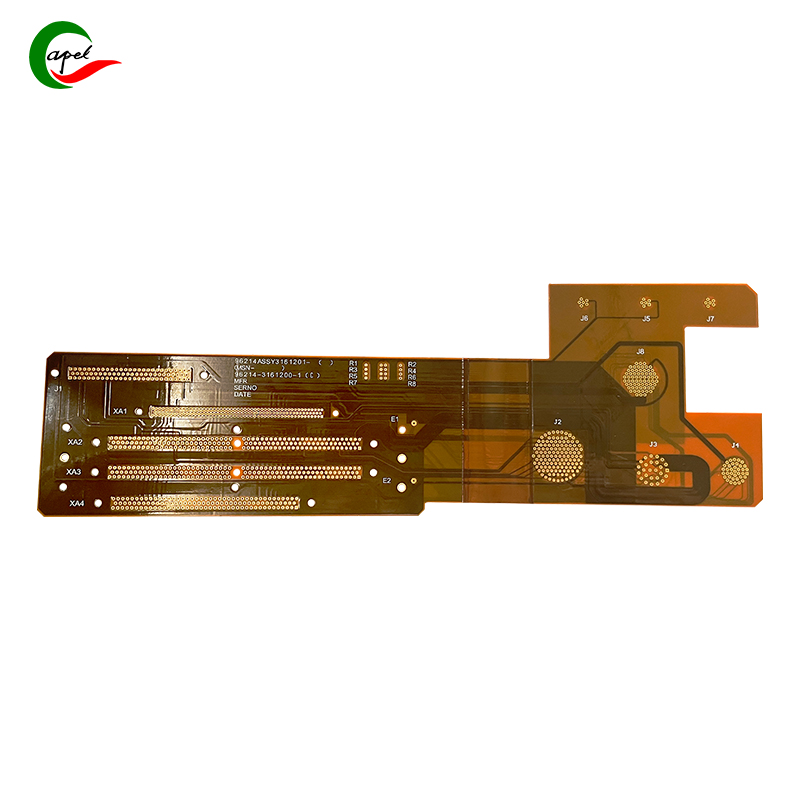

8 lags HDI printkort

Test- og inspektionsudstyr

Mikroskop test

AOI inspektion

2D test

Impedanstest

RoHS test

Flyvende sonde

Vandret tester

Bøjning Teste

Vores fleksible flerlagstavler Service

. Yde teknisk support Pre-sales og after-sales;

. Tilpasset op til 40 lag, 1-2 dage Hurtig vending pålidelig prototyping, komponent indkøb, SMT montage;

. Henvender sig til både medicinsk udstyr, industriel kontrol, biler, luftfart, forbrugerelektronik, IOT, UAV, kommunikation osv.

. Vores team af ingeniører og forskere er dedikerede til at opfylde dine krav med præcision og professionalisme.

Hvad er de tekniske krav til automotive PCB'er til fleksible flerlagstavler?

1. Holdbarhed: PCB'er til biler skal kunne modstå køretøjets barske driftsforhold, herunder temperaturudsving, vibrationer og fugt. De lover en længere levetid og fremragende mekanisk stabilitet.

2. Høj tæthed: Flerlags fleksibelt PCB gør det muligt at integrere flere elektriske forbindelser og komponenter i et kompakt rum. Designet med høj tæthed muliggør effektiv routing og reducerer størrelsen af printkortet, hvilket sparer værdifuld plads i køretøjet.

3. Fleksibilitet og bøjbarhed: Fleksible PCB'er kan nemt foldes, snos eller bøjes, så de passer til trange pladser eller tilpasser sig formen på en bil. De bør bevare deres elektriske og mekaniske integritet under gentagne bøjninger og bøjninger.

4. Signalintegritet: Der bør være minimalt signaltab eller støjinterferens på printkortet for at sikre pålidelig kommunikation mellem forskellige elektroniske komponenter. Anvend teknikker såsom impedanskontrol og korrekt jording for at opretholde signalintegriteten.

5. Termisk styring: Automotive printkort bør effektivt sprede den varme, der genereres under drift. Effektive termiske styringsteknikker, såsom brug af korrekte kobberfly og termiske vias, er nødvendige for at forhindre overophedning og sikre stabil ydeevne.

6. EMI/RFI-afskærmning: For at forhindre elektromagnetisk interferens (EMI) og radiofrekvensinterferens (RFI) kræver PCB'er til biler korrekte afskærmningsteknikker. Dette involverer brug af afskærmning eller jordplan for at minimere virkningerne af eksterne elektromagnetiske signaler.

7. On-line testbarhed: PCB-designet skal lette test og inspektion af det samlede PCB. Korrekt tilgængelighed til testpunkter og testprober skal være tilvejebragt for at sikre nøjagtig og effektiv test under fremstilling og vedligeholdelse.

8. Overholdelse af automobilstandarder: Design og fremstilling af automotive PCB'er skal følge bilindustriens standarder, såsom AEC-Q100 og ISO/TS 16949. Overholdelse af disse standarder sikrer pålideligheden, sikkerheden og kvaliteten af PCB'er.

Hvorfor har du brug for Quick-turn PCB Prototyping?

1. Hastighed: Hurtig PCB-prototyping accelererer produktudviklingscyklusser. Det hjælper med at reducere den tid, der kræves til at iterere, teste og forbedre PCB-design, hvilket gør det muligt for ingeniører at overholde stramme projektdeadlines eller reagere hurtigt på markedets krav.

2. Designverifikation: PCB-prototyping giver ingeniører mulighed for at verificere funktionaliteten, ydeevnen og fremstillingsevnen af deres PCB-designs, før de går til masseproduktion. Det hjælper med at identificere og løse eventuelle designfejl eller optimeringsmuligheder, hvilket sparer tid og penge i det lange løb.

3. Reduceret risiko: Hurtig PCB-prototyping hjælper med at reducere de risici, der er forbundet med masseproduktion af PCB. Ved at teste og validere designs i små partier kan eventuelle potentielle fejl eller problemer fanges tidligt, hvilket forhindrer dyre fejl og omarbejde under fuldskala fremstilling.

4. Omkostningsbesparelse: Hurtig PCB-prototyping kan gøre effektiv brug af ressourcer og materialer. Ved at fange designproblemer tidligt og foretage de nødvendige justeringer kan ingeniører spare spildt materiale og kostbart designomarbejde.

5. Markedslydighed: I en hurtig industri kan det at være i stand til hurtigt at udvikle og lancere nye produkter give en virksomhed en konkurrencefordel. Hurtig PCB-prototyping gør det muligt for virksomheder hurtigt at reagere på markedskrav, skiftende trends eller nye muligheder, hvilket sikrer rettidige produktudgivelser.

6. Tilpasning og innovation: Prototyping letter tilpasning og innovation. Ingeniører kan udforske nye designkoncepter, teste forskellige funktioner og eksperimentere med avancerede teknologier. Det sætter dem i stand til at flytte grænser og udvikle banebrydende produkter.