I dagens hurtige digitale verden fortsætter efterspørgslen efter mindre, lettere og mere kraftfulde elektroniske enheder med at vokse. For at opfylde disse krav har elektronikproducenter indført fleksibel PCB-teknologi med høj densitet sammenkobling (HDI).Sammenlignet med traditionelle flex PCB'er,HDI flex printkorttilbyde større designfleksibilitet, forbedret funktionalitet og øget pålidelighed. I denne artikel vil vi undersøge, hvad HDI flex PCB'er er, deres fordele, og hvordan de adskiller sig fra traditionelle flex PCB'er.

1. Forståelse af HDI Flex PCB:

HDI fleksibelt printkort, også kendt som high-density interconnect fleksibelt printkort, er et fleksibelt printkort, der giver høj kredsløbstæthed og tillader komplekse og

miniaturiserede designs. Den kombinerer fordelene ved fleksible PCB'er, kendt for deres evne til at bøje og tilpasse sig forskellige former, med højdensitets sammenkoblingsteknologi til at

rute flere kredsløbsspor i et kompakt rum.

1.2 Hvordan fremstilles HDI fleksibelt PCB?

Fremstillingsprocessen af HDI fleksibel PCBinvolverer flere vigtige trin:

Design:

Det første trin er at designe kredsløbslayoutet under hensyntagen til størrelsen, formen og arrangementet af komponenterne og den ønskede funktion.

Materiale forberedelse:

Vælg og klargør de materialer, der kræves til fleksible PCB'er, såsom kobberfolie, klæbemidler og fleksible substratmaterialer.

Lagstabling:

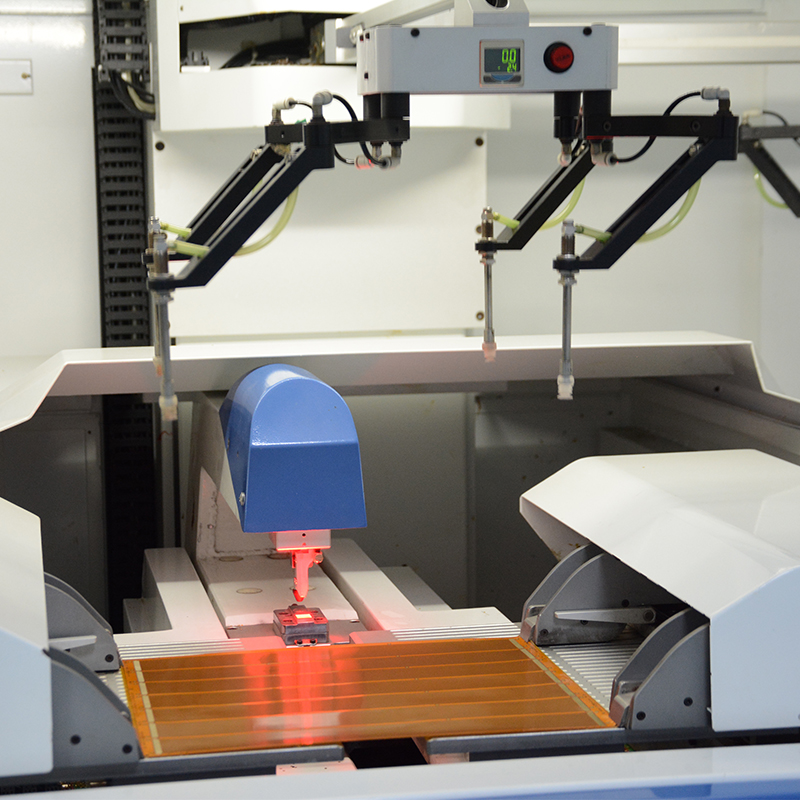

Flere lag af fleksibelt materiale, kobberfolie og klæbemidler er stablet sammen for at danne grundlaget for et kredsløb. Laserboring: Laserboring bruges til at skabe små huller eller vias, der forbinder forskellige lag af et kredsløb. Dette muliggør ledningsføring i trange rum.

Kobberbelægning:

Huller dannet ved laserboring er belagt med kobber for at sikre elektrisk forbindelse mellem de forskellige lag.

Kredsætsning:

Unødvendigt kobber ætses væk og efterlader spor af det ønskede kredsløb.

Anvendelse af loddemaske:

Loddemaske bruges til at beskytte kredsløb og forhindre kortslutninger under montering.

Komponentmontering:

Komponenter såsom integrerede kredsløb, modstande og kondensatorer er monteret på det fleksible printkort ved brug af overflademonteringsteknologi (SMT) eller andre egnede metoder.

Testet og inspiceret:

Færdige HDI flex PCB'er er grundigt testet og inspiceret for at sikre korrekt funktionalitet og kvalitet.

1.3 Fordele ved HDI fleksibelt PCB:

Fordele ved HDI fleksibelt PCB Sammenlignet med traditionelt fleksibelt PCB har HDI fleksibelt PCB flere fordele, herunder:

Øget kredsløbstæthed:

HDI-teknologi muliggør kredsløbssporing med højere tæthed, hvilket gør det muligt at placere flere komponenter i et mindre fodaftryk. Dette resulterer i et miniaturiseret og kompakt design.

Forbedret signalintegritet:

Kortere routingafstande i HDI flex PCB'er resulterer i mindre elektromagnetisk interferens (EMI), hvilket resulterer i bedre signalintegritet, minimerer signalforvrængning og sikrer pålidelig ydeevne.

Forbedret pålidelighed:

Sammenlignet med traditionelle flex PCB'er har HDI flex PCB færre stresspunkter og er bedre modstandsdygtige over for vibrationer, bøjninger og termisk stress. Dette forbedrer kredsløbets overordnede pålidelighed og levetid.

Designfleksibilitet:

HDI-teknologi muliggør komplekse kredsløbsdesign, der tillader kombinationen af flere lag, blinde og begravede vias, fine-pitch-komponenter og højhastigheds-signalrouting.

Omkostningsbesparelser:

På trods af dets kompleksitet og miniaturisering kan HDI flex PCB'er spare omkostninger ved at reducere den samlede størrelse og vægt af det endelige produkt, hvilket gør dem mere omkostningseffektive til applikationer, hvor plads og vægt er kritiske.

2.Sammenligning af HDI fleksibelt PCB og traditionelt fleksibelt PCB:

2.1 Grundlæggende forskelle i struktur:

Hovedforskellen mellem den grundlæggende struktur af HDI fleksibel PCB og traditionel fleksibel PCB ligger i kredsløbstætheden og brugen af sammenkoblingsteknologi.

Traditionelle flex PCB'er består typisk af et enkelt lag af fleksibelt substratmateriale såsom polyimid, med kobberspor ætset på overfladen. Disse kort har typisk begrænset kredsløbstæthed på grund af manglen på flere lag og komplekse sammenkoblinger.

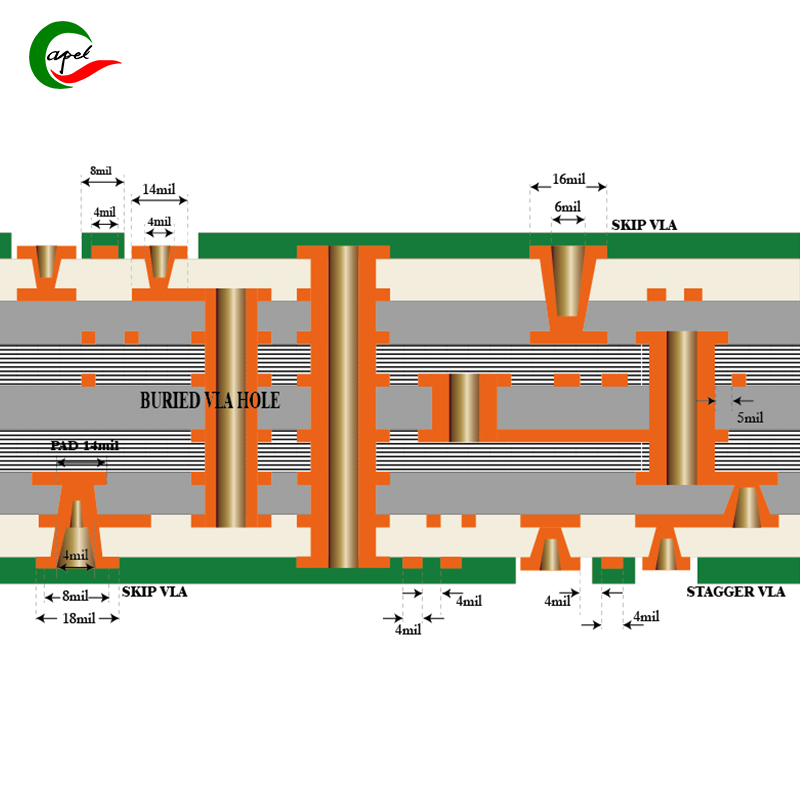

På den anden side anvender HDI fleksibelt PCB højdensitetsforbindelsesteknologi, som kan rute flere kredsløbsspor i et kompakt rum. Dette opnås ved at bruge flere lag flexmateriale stablet sammen med kobberspor og klæbemidler. HDI fleksible PCB'er bruger normalt blinde og nedgravede vias, som er huller boret gennem specifikke lag for at forbinde kredsløbsspor inde i kortet, og derved forbedre den overordnede routing-evne.

Derudover kan HDI flex PCB'er anvende mikroviaer, som er mindre huller, der tillader tættere sporruting. Brugen af mikroviaer og andre avancerede sammenkoblingsteknologier kan øge kredsløbstætheden betydeligt sammenlignet med traditionelle flex PCB'er.

2.2 Hovedfremskridt for HDI fleksibelt PCB:

HDI flex PCB'er har gennemgået betydelige fremskridt og fremskridt gennem årene. Nogle af de store fremskridt inden for HDI fleksibel PCB-teknologi inkluderer:

Miniaturisering:

HDI-teknologi muliggør miniaturisering af elektroniske enheder ved at tillade, at flere kredsløbsspor kan dirigeres på mindre plads. Dette baner vejen for udviklingen af mindre, mere kompakte produkter som smartphones, bærbare enheder og medicinske implantater.

Øget kredsløbstæthed:

Sammenlignet med traditionelle fleksible PCB'er øger brugen af flerlags, blindbegravede vias og microvias i HDI fleksible PCB'er kredsløbstætheden betydeligt. Dette gør det muligt at integrere mere komplekse og avancerede kredsløbsdesign i et mindre område.

Højere hastighed og signalintegritet:

HDI flex PCB'er kan understøtte højhastighedssignaler og forbedre signalintegriteten, efterhånden som afstanden mellem komponenter og sammenkoblinger mindskes. Dette gør dem velegnede til applikationer, der kræver pålidelig signaltransmission, såsom højfrekvente kommunikationssystemer eller dataintensivt udstyr.

Fin-pitch komponent layout:

HDI-teknologi letter layoutet af fine-pitch-komponenter, hvilket betyder, at komponenter kan placeres tættere sammen, hvilket resulterer i yderligere miniaturisering og fortætning af kredsløbslayout. Fin-pitch komponentplacering er afgørende for avancerede applikationer, der kræver højtydende elektronik.

Forbedret termisk styring:

HDI flex PCB'er har bedre varmestyringsevner på grund af brugen af flere lag og øget overfladeareal til varmeafledning. Dette muliggør effektiv håndtering og

køling af komponenter med høj effekt, hvilket sikrer deres maksimale ydeevne.

2.3 Funktion og ydeevne sammenligning:

Når man sammenligner funktionaliteten og ydeevnen af HDI flex PCB'er med traditionelle flex PCB'er, er der flere faktorer at overveje:

Kredsløbstæthed:

Sammenlignet med traditionelle flex PCB'er tilbyder HDI flex PCB'er betydeligt højere kredsløbstæthed. HDI-teknologi kan integrere flerlags, blinde vias, begravede vias og microvias, hvilket muliggør mere komplekse og tættere kredsløbsdesign.

Signalintegritet:

Den reducerede afstand mellem spor og brugen af avancerede sammenkoblingsteknikker i HDI flex PCB'er forbedrer signalintegriteten. Dette betyder bedre signaltransmission og lavere signalforvrængning sammenlignet med konventionelle flex printkort.

Hastighed og båndbredde:

HDI flex PCB'er er i stand til at understøtte signaler med højere hastighed på grund af forbedret signalintegritet og reduceret elektromagnetisk interferens. Konventionelle flex PCB'er kan have begrænsninger med hensyn til signaltransmissionshastighed og båndbredde, især i applikationer, der kræver høje datahastigheder.

Designfleksibilitet:

Sammenlignet med traditionelle flex PCB'er giver HDI flex PCB'er større designfleksibilitet. Evnen til at inkorporere flere lag, blinde og nedgravede vias og mikroviaer giver mulighed for mere komplekse kredsløbsdesign. Denne fleksibilitet er især vigtig for applikationer, der kræver et kompakt design eller har specifikke pladsbegrænsninger.

Koste:

HDI flex PCB'er har tendens til at være dyrere end traditionelle flex PCB'er på grund af den øgede kompleksitet og avancerede sammenkoblingsteknikker involveret. Miniaturiseringen og den forbedrede ydeevne, som HDI flex PCB'er tilbyder, kan dog ofte retfærdiggøre de ekstra omkostninger, når de samlede omkostninger ved det endelige produkt tages i betragtning.

2.4 Pålideligheds- og holdbarhedsfaktorer:

Pålidelighed og holdbarhed er kritiske faktorer for enhver elektronisk enhed eller system. Flere faktorer spiller ind, når man sammenligner pålideligheden og holdbarheden af HDI flex PCB'er med traditionelle flex PCB'er:

Mekanisk fleksibilitet:

Både HDI og traditionelle flex PCB'er tilbyder mekanisk fleksibilitet, hvilket giver dem mulighed for at tilpasse sig forskellige former og bøje uden at gå i stykker. HDI flex PCB'er kan dog have yderligere strukturel forstærkning, såsom yderligere lag eller ribber, for at understøtte øget kredsløbstæthed. Denne forstærkning forbedrer den overordnede pålidelighed og holdbarhed af HDI flex PCB.

Anti-vibration og stød:

Sammenlignet med traditionelle fleksible PCB kan HDI fleksibel PCB have bedre anti-vibrations- og stødevne. Brugen af blinde, nedgravede og microvias i HDI-kort hjælper med at fordele stress mere jævnt, hvilket reducerer muligheden for komponentskade eller kredsløbsfejl på grund af mekanisk stress.

Termisk styring:

Sammenlignet med traditionelle flex PCB har HDI flex PCB flere lag og større overfladeareal, hvilket kan give bedre termisk styring. Dette forbedrer varmeafledningen og hjælper med at øge elektronikkens overordnede pålidelighed og levetid.

Levetid:

Både HDI og traditionelle flex PCB'er kan have en lang levetid, hvis de er designet og fremstillet korrekt. Den øgede kredsløbstæthed og avancerede sammenkoblingsteknikker, der anvendes i HDI flex PCB'er, kræver dog omhyggelig overvejelse af faktorer som termisk spænding, materialekompatibilitet og pålidelighedstest for at sikre langsigtet ydeevne.

Miljøfaktorer:

HDI flex PCB'er skal, ligesom traditionelle flex PCB'er, designes og fremstilles til at modstå miljøfaktorer såsom fugtighed, temperaturændringer og eksponering for kemikalier. HDI flex PCB'er kan kræve yderligere beskyttende belægning eller indkapsling for at sikre modstand mod miljøforhold.

HDI flex PCB'er tilbyder flere fordele i forhold til traditionelle flex PCB'er med hensyn til kredsløbstæthed, signalintegritet, designfleksibilitet og pålidelighed. Brugen af avanceretsammenkoblingsteknikker og miniaturiseringsteknikker gør HDI flex PCB'er velegnede til applikationer, der kræver højtydende elektronik i en kompakt formfaktor.Disse fordele kommer dog til en højere pris, og de specifikke krav til applikationen bør nøje overvejes for at bestemme den bedst egnede PCB-teknologi.

3. Fordele ved HDI fleksibelt PCB:

HDI (High Density Interconnect) flex PCB'er vinder popularitet i elektronikindustrien på grund af deres adskillige fordele i forhold til traditionelle flex PCB'er.

3.1 Miniaturisering og pladsoptimering:

Miniaturisering og pladsoptimering: En af hovedfordelene ved HDI fleksibelt PCB er miniaturisering og pladsoptimering af elektronisk udstyr.Brugen af high-density interconnect-teknologi gør det muligt at dirigere flere kredsløbsspor i et kompakt rum. Dette letter igen udviklingen af mindre, mere kompakt elektronik. HDI flex PCB'er bruges almindeligvis i applikationer som smartphones, tablets, wearables og medicinsk udstyr, hvor pladsen er begrænset og kompakt størrelse er kritisk.

3.2 Forbedre signalintegriteten:

Forbedre signalintegritet: Signalintegritet er en kritisk faktor i elektronisk udstyr, især i højhastigheds- og højfrekvente applikationer.HDI flex PCB'er udmærker sig ved at levere højere signalintegritet på grund af den reducerede afstand mellem komponenter og sammenkoblinger. Avancerede sammenkoblingsteknologier, der bruges i HDI flex PCB'er, såsom blinde vias, nedgravede vias og microvias, kan reducere signaltab og elektromagnetisk interferens markant. Forbedret signalintegritet sikrer pålidelig signaltransmission og reducerer risikoen for datafejl, hvilket gør HDI flex PCB'er velegnede til applikationer, der involverer højhastigheds datatransmission og kommunikationssystemer.

3.3 Forbedret strømfordeling:

Forbedret strømfordeling: En anden fordel ved HDI flex PCB er dens evne til at forbedre strømfordelingen.Med den stigende kompleksitet af elektroniske enheder og behovet for højere strømkrav giver HDI flex PCB'er en fremragende løsning til effektiv strømfordeling. Brug af flere lag og avancerede strømdirigeringsteknikker muliggør en bedre strømfordeling på hele kortet, hvilket minimerer strømtab og spændingsfald. Forbedret strømfordeling muliggør pålidelig drift af strømkrævende komponenter og reducerer risikoen for overophedning, hvilket sikrer sikkerhed og optimal ydeevne.

3.4 Højere komponenttæthed:

Højere komponenttæthed: Sammenlignet med traditionelle fleksible PCB kan HDI fleksibel PCB opnå højere komponentdensitet.Brugen af flerlags og avancerede sammenkoblingsteknologier muliggør integration af flere elektroniske komponenter i et mindre rum. HDI flex PCB'er kan rumme komplekse og tætte kredsløbsdesign, hvilket er afgørende for avancerede applikationer, der kræver mere funktionalitet og ydeevne uden at gå på kompromis med kortstørrelsen. Med højere komponenttæthed kan producenter designe og udvikle meget komplekse og funktionsrige elektroniske produkter.

3.5 Forbedre varmeafledning:

Forbedret varmeafledning: Varmeafledning er et kritisk aspekt af elektronisk enhedsdesign, da overskydende varme kan føre til ydeevneforringelse, komponentfejl og endda systemskader.Sammenlignet med traditionelle fleksible PCB har HDI fleksibel PCB bedre varmeafledningsevne. Brugen af flere lag og øget overfladeareal giver mulighed for bedre varmeafledning, hvilket effektivt fjerner og afleder varmen, der genereres af strømkrævende komponenter. Dette sikrer optimal ydeevne og pålidelighed af elektroniske enheder, især i applikationer, hvor termisk styring er kritisk.

HDI flex printkort har flere fordele, der gør dem til et fremragende valg til moderne elektronik. Deres evne til at blive miniaturiseret og pladsoptimeret gør dem ideelle til applikationer, hvor kompakt størrelse er kritisk. Forbedret signalintegritet sikrer pålidelig datatransmission, mens forbedret strømfordeling muliggør effektiv strømforsyning af komponenter. HDI flex PCB's højere komponenttæthed rummer flere funktioner og funktioner, mens forbedret varmeafledning sikrer optimal ydeevne og levetid for elektroniske enheder. Med disse fordele er HDI flex PCB'er blevet en nødvendighed i forskellige industrier såsom forbrugerelektronik, telekommunikation, bilindustrien og medicinsk udstyr.

4.Anvendelse af HDI fleksibelt PCB:

HDI fleksibelt PCB har en bred vifte af applikationer i forskellige industrier. Deres miniaturiseringsevner, forbedrede signalintegritet, forbedrede strømfordeling, højere komponenttæthed og forbedrede varmeafledning gør dem ideelle til forbrugerelektronik, medicinsk udstyr, bilindustrien, rumfarts- og forsvarssystemer og tingenes internet og wearables. vigtig komponent i enheden. HDI flex PCB'er gør det muligt for producenter at skabe kompakte, højtydende elektroniske enheder for at imødekomme de voksende krav fra disse industrier.

4.1 Forbrugerelektronik:

HDI fleksibelt PCB har en bred vifte af applikationer i forbrugerelektronikindustrien.Med den fortsatte efterspørgsel efter mindre, tyndere og mere funktionsrige enheder gør HDI flex PCB'er det muligt for producenterne at opfylde disse krav. De bruges i smartphones, tablets, bærbare computere, smarture og andre bærbare elektroniske enheder. Miniaturiseringsegenskaberne af HDI fleksible PCB'er tillader integration af flere funktioner i et kompakt rum, hvilket muliggør udvikling af stilfuld og højtydende forbrugerelektronik.

4.2 Medicinsk udstyr:

Industrien for medicinsk udstyr er stærkt afhængig af HDI flex PCB'er på grund af deres pålidelighed, fleksibilitet og lille formfaktor.Elektroniske komponenter i medicinsk udstyr såsom pacemakere, høreapparater, blodsukkermålere og billedbehandlingsudstyr kræver høj præcision. HDI flex PCB'er kan opfylde disse krav ved at give højdensitetsforbindelser og forbedret signalintegritet. Ydermere kan deres fleksibilitet bedre integreres i bærbart medicinsk udstyr for patientens komfort og bekvemmelighed.

4.3 Bilindustri:

HDI flex PCB'er er blevet en integreret del af moderne biler.Bilindustrien kræver højtydende elektronik, der kan modstå udfordrende miljøer og levere optimal funktionalitet. HDI flex PCB'er giver den nødvendige pålidelighed, holdbarhed og pladsoptimering til bilapplikationer. De bruges i forskellige bilsystemer, herunder infotainmentsystemer, navigationssystemer, styremoduler til drivaggregatet og avancerede førerassistentsystemer (ADAS). HDI flex PCB'er kan modstå temperaturændringer, vibrationer og mekanisk belastning, hvilket gør dem velegnede til barske bilmiljøer.

4.4 Luftfart og forsvar:

Luftfarts- og forsvarsindustrien kræver meget pålidelige elektroniske systemer, der kan modstå ekstreme forhold, vibrationer og højhastighedsdatatransmission.HDI flex PCB'er er ideelle til sådanne applikationer, fordi de giver højdensitetsforbindelser, forbedret signalintegritet og modstandsdygtighed over for miljøfaktorer. De bruges i flyelektroniksystemer, satellitkommunikation, radarsystemer, militært udstyr og droner. Miniaturiseringsegenskaberne i HDI flex PCB'er hjælper med udviklingen af lette, kompakte elektroniske systemer, der muliggør bedre ydeevne og mere funktionalitet.

4.5 IoT og bærbare enheder:

Internet of Things (IoT) og bærbare enheder transformerer industrier lige fra sundhedspleje og fitness til hjemmeautomatisering og industriel overvågning.HDI flex PCB'er er nøglekomponenter i IoT og bærbare enheder på grund af deres lille formfaktor og høje fleksibilitet. De muliggør sømløs integration af sensorer, trådløse kommunikationsmoduler og mikrocontrollere i enheder som f.eks. smartwatches, fitness-trackere, smart home-enheder og industrielle sensorer. Den avancerede sammenkoblingsteknologi i HDI flex PCB'er sikrer pålidelig datatransmission, strømfordeling og signalintegritet, hvilket gør dem velegnede til de krævende krav til IoT og bærbare enheder.

5. Designovervejelser for HDI Flex PCB:

Design af et HDI flex PCB kræver omhyggelig overvejelse af lagopbygning, sporafstand, komponentplacering, højhastighedsdesignteknikker og udfordringer forbundet med montering og fremstilling. Ved effektivt at imødekomme disse designovervejelser kan Capel udvikle højtydende HDI flex PCB'er, der egner sig til en række forskellige applikationer.

5.1 Lagstabling og routing:

HDI flex PCB'er kræver typisk flere lag for at opnå højdensitetsforbindelser.Når lagstakken designes, skal faktorer som signalintegritet, strømfordeling og termisk styring tages i betragtning. Omhyggelig lagstabling hjælper med at optimere signalrouting og minimere krydstale mellem spor. Routing bør planlægges for at minimere signalskævhed og sikre korrekt impedanstilpasning. Der skal afsættes tilstrækkelig plads til vias og puder for at lette sammenkoblingen mellem lagene.

5.2 Sporafstand og impedanskontrol:

HDI flex PCB'er har normalt en høj tæthed af spor, det er vigtigt at opretholde korrekt sporafstand for at forhindre signalinterferens og krydstale.Designere skal bestemme den korrekte sporbredde og afstand baseret på den ønskede impedans. Impedanskontrol er afgørende for at bevare signalintegriteten, især for højhastighedssignaler. Designere bør omhyggeligt beregne og kontrollere sporbredde, afstand og dielektrisk konstant for at opnå den ønskede impedansværdi.

5.3 Komponentplacering:

Korrekt komponentplacering er afgørende for at optimere signalvejen, reducere støj og minimere den samlede størrelse af HDI flex PCB.Komponenter bør placeres strategisk for at minimere signalsporlængden og optimere signalflowet. Højhastighedskomponenter bør placeres tættere på hinanden for at minimere signaludbredelsesforsinkelser og reducere risikoen for signalforvrængning. Designere bør også overveje termiske styringsaspekter og sikre, at komponenter er placeret på en måde, der tillader varmeafledning.

5.4 Højhastighedsdesignteknologi:

HDI flex PCB'er henvender sig typisk til højhastighedsdatatransmission, hvor signalintegriteten er kritisk.Korrekte højhastighedsdesignteknikker, såsom kontrolleret impedans routing, differentialparrouting og matchede sporlængder, er afgørende for at minimere signaldæmpning. Signalintegritetsanalyseværktøjer kan bruges til at simulere og verificere ydeevnen af højhastighedsdesign.

5.5 Monterings- og produktionsudfordringer:

Montering og fremstilling af HDI flex PCB giver flere udfordringer.Den fleksible karakter af PCB'er kræver omhyggelig håndtering under montering for at undgå at beskadige sarte spor og komponenter. Nøjagtig komponentplacering og lodning kan kræve specialiseret udstyr og teknikker. Fremstillingsprocessen skal sikre præcis justering af lagene og korrekt adhæsion mellem dem, hvilket kan involvere yderligere trin såsom laserboring eller laser direkte billeddannelse.

Derudover kan den lille størrelse og høje komponenttæthed af HDI flex PCB udgøre udfordringer for inspektion og test. Særlige inspektionsteknikker såsom røntgeninspektion kan være nødvendige for at opdage defekter eller fejl i PCB'er. Da HDI flex PCB'er desuden normalt anvender avancerede materialer og teknologier, er udvælgelsen og kvalificeringen af leverandører afgørende for at sikre kvaliteten og pålideligheden af slutproduktet.

6. Fremtidige tendenser for HDI fleksibel PCB-teknologi:

Fremtiden for HDI fleksibel PCB-teknologi vil være præget af stigende integration og kompleksitet, indførelse af avancerede materialer og udvidelse af IoT og bærbare teknologier. Disse tendenser vil drive industrier til at udvikle mindre, mere kraftfulde og multifunktionelle elektroniske enheder.

6.1 Øget integration og kompleksitet:

HDI fleksibel PCB-teknologi vil fortsætte med at udvikle sig i retning af stigende integration og kompleksitet.Efterhånden som elektroniske enheder bliver mere kompakte og rige på funktioner, er der en stigende efterspørgsel efter HDI flex PCB'er med højere kredsløbstæthed og mindre formfaktorer. Denne tendens er drevet af fremskridt inden for fremstillingsprocesser og designværktøjer, der muliggør finere-pitch-spor, mindre vias og tættere interconnect-pitch. Integrering af komplekse og forskelligartede elektroniske komponenter på et enkelt fleksibelt printkort vil blive mere

fælles, hvilket reducerer størrelse, vægt og samlede systemomkostninger.

6.2 Brug af avancerede materialer:

For at imødekomme behovene for højere integration og ydeevne, vil HDI fleksibel PCB bruge avancerede materialer.Nye materialer med forbedrede elektriske, termiske og mekaniske egenskaber vil muliggøre bedre signalintegritet, forbedret varmeafledning og højere pålidelighed. For eksempel vil brugen af dielektriske materialer med lavt tab tillade højere frekvensdrift, mens materialer med høj termisk ledningsevne kan forbedre de termiske styringsevner af flex PCB'er. Derudover vil fremskridt inden for ledende materialer såsom kobberlegeringer og ledende polymerer muliggøre højere strømførende egenskaber og bedre impedanskontrol.

6.3 Udvidelse af IoT og Wearable Technology:

Udvidelsen af Internet of Things (IoT) og bærbar teknologi vil have stor indflydelse på HDI fleksibel PCB-teknologi.I takt med at antallet af tilsluttede enheder fortsætter med at vokse, vil der være et stigende behov for fleksible PCB'er, der kan integreres i mindre og mere forskelligartede formfaktorer. HDI flex PCB'er vil spille en afgørende rolle i miniaturiseringen af bærbare enheder såsom smarture, fitness trackere og sundhedssensorer. Disse enheder kræver ofte fleksible PCB'er for at tilpasse sig kroppen og give robust og pålidelig sammenkobling.

Desuden vil den udbredte anvendelse af IoT-enheder i forskellige industrier såsom smart home, automotive og industriel automation drive efterspørgslen efter HDI fleksible PCB'er med avancerede funktioner såsom højhastigheds datatransmission, lavt strømforbrug og trådløs forbindelse. Disse fremskridt vil kræve PCB'er til at understøtte kompleks signalrouting, miniaturiserede komponenter og integration med forskellige sensorer og aktuatorer.

Sammenfattende, HDI flex PCB'er har ændret elektronikindustrien med deres unikke kombination af fleksibilitet og højdensitetsforbindelser. Disse PCB'er tilbyder mange fordele i forhold til traditionelle flex PCB'er, herunder miniaturisering, pladsoptimering, forbedret signalintegritet, effektiv strømfordeling og evnen til at rumme høje komponenttætheder. Disse egenskaber gør HDI flex PCB'er velegnede til brug i en række forskellige industrier, herunder forbrugerelektronik, medicinsk udstyr, bilsystemer og rumfartsapplikationer. Det er dog vigtigt at overveje designovervejelser og produktionsudfordringer forbundet med disse avancerede PCB'er. Designere skal omhyggeligt planlægge layout og routing for at sikre optimal signalydelse og termisk styring. Desuden kræver fremstillingsprocessen af HDI flex PCB'er avancerede processer og teknikker for at opnå det nødvendige niveau af præcision og pålidelighed. Fremadrettet forventes HDI-fleksible PCB'er at fortsætte med at udvikle sig, efterhånden som teknologien udvikler sig. Efterhånden som elektroniske enheder bliver mindre og mere komplekse, vil behovet for HDI flex PCB'er med højere niveauer af integration og ydeevne kun stige. Dette vil drive yderligere innovationer og fremskridt på området, hvilket fører til mere effektive og alsidige elektroniske enheder på tværs af industrier.

Shenzhen Capel Technology Co., Ltd. har fremstillet fleksible printplader (PCB'er) siden 2009.I øjeblikket er vi i stand til at levere tilpassede 1-30 lag fleksible printkort. Vores HDI (High Density Interconnect) fleksible PCB-fremstillingsteknologi er meget moden. I løbet af de sidste 15 år har vi løbende fornyet teknologi og oparbejdet rig erfaring med at løse projektrelaterede problemer for kunder.

Indlægstid: 31. august 2023

Tilbage