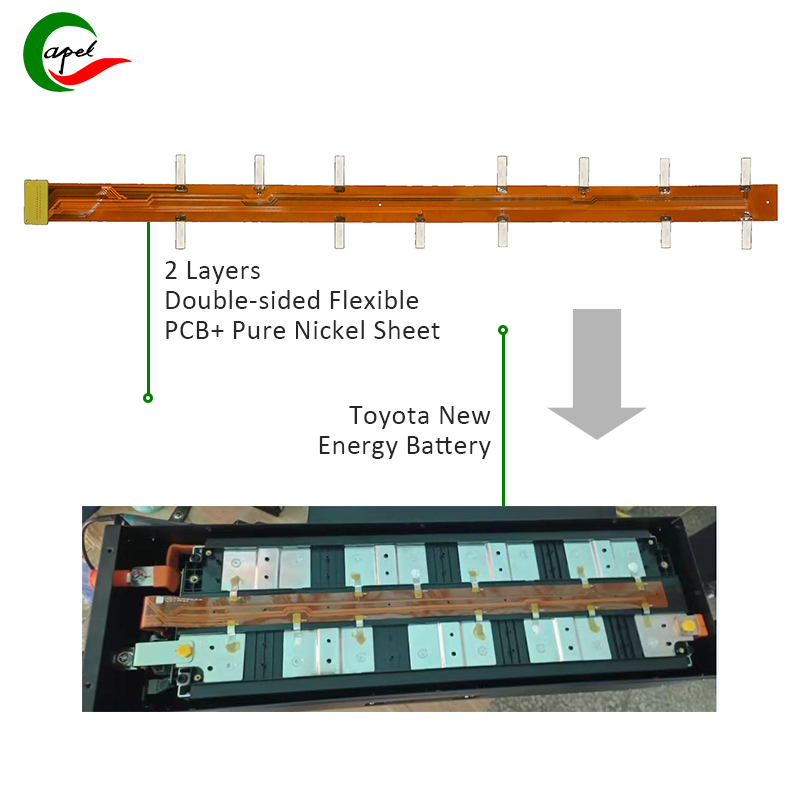

Opdag, hvordan Capels avancerede FPC-Flex PCB-produktionsteknologi imødekommer udfordringen med at producere2-lags Flex PCB til nyt energikøretøjbatteribeskyttelseskredsløb. Dyk ned i den tekniske dygtighed og industrieffekten af dette vellykkede casestudie.

Indføre

Nye energikøretøjer som elbiler og hybridbiler er på forkant med miljøvenlig transport. Med teknologiens fremskridt har nye energikøretøjer stigende krav til højtydende, pålidelige og effektive elektroniske komponenter. Fleksible PCB'er (fleksible trykte kredsløb) spiller en afgørende rolle i disse køretøjer, især i applikationer som batteribeskyttelseskredsløb. I denne artikel vil vi tage et dybdegående kig på, hvordan Capels gennemprøvede FPC-procesteknologi og innovative løsninger løser de branchespecifikke udfordringer, som kunder står over for inden for bilindustrienny energikøretøj 2-lags fleksibel PCB-fremstilling.

Kundens udfordringer

Kunden, en førende producent i den nye energikøretøjsindustri, stod over for alvorlige udfordringer ved fremstilling af 2-lags fleksible PCB'er til batteribeskyttelseskredsløb. Specifikke krav til fleksible PCB omfatter:

Materialer: Fleksible PCB'er skal konstrueres med polyimid (PI) som underlag og kobberspor og klæbemiddel som bindelag.

Linjebredde og linjeafstand: Linjebredde og linjeafstand skal være nøjagtige til 0,2 mm/0,25 mm for at sikre kredsløbets integritet og funktionalitet.

Pladetykkelse: Pladetykkelsen er specificeret som 0,25 mm +/- 0,03 mm, hvilket kræver streng overholdelse af dimensionstolerancer.

Minimum hul: PCB'et kræver en minimum hulstørrelse på 0,1 mm for at rumme de nødvendige komponenter.

Overfladebehandling: Elektrofri Nikkel Immersion Gold (ENIG) overfladebehandling er påkrævet for dens fremragende ledningsevne og korrosionsbestandighed.

Tolerancer: Kunder kræver snævre tolerancer på ±0,1 mm for at opnå præcise og nøjagtige borddimensioner.

Capels løsninger og tekniske muligheder

Capels erfarne team af FPC-ingeniører analyserer omhyggeligt kundernes behov og designer innovative løsninger, der opfylder og overgår projektkrav. Her er hvordan Capels tekniske dygtighed og innovation viser sin succes med at møde kundernes udfordringer:

Avanceret materialevalg og indkøb: Capels indgående kendskab til egenskaberne og ydeevneegenskaberne for polyimid, kobber og klæbende materialer muliggør omhyggelig udvælgelse og indkøb. Materialer af høj kvalitet er udvalgt for at sikre pålideligheden, fleksibiliteten og den termiske stabilitet af fleksible PCB'er, som er afgørende for nye energianvendelser i bilindustrien.

Præcisionsfremstillingsprocesser: Capels avancerede produktionsfaciliteter og ekspertise inden for FPC-prototyper og produktionsprocesser muliggør præcis implementering af specificerede linjebredder, linjeafstande, pladetykkelser og minimumshulstørrelser. State-of-the-art udstyr og strenge kvalitetskontrolforanstaltninger bruges til at opnå den nødvendige dimensionelle nøjagtighed og konsistens for hvert fleksibelt printkort.

Overlegen overfladebehandling: Anvendelsen af Electroless Nikkel Immersion Gold (ENIG) overfladebehandling udføres med den højeste præcision og i overensstemmelse med industristandarder. Capels overfladebehandlingsproces giver den ledningsevne, loddeevne og holdbarhed, der kræves for at opfylde de strenge krav til moderne bilelektronik.

Tolerancestyring og kvalitetssikring: Capels forpligtelse til at opretholde snævre tolerancer på ±0,1 mm er demonstreret gennem omhyggelige kvalitetssikringsprotokoller. Hvert trin i fremstillingsprocessen bliver grundigt gennemgået for at sikre, at det færdige 2-lags fleksible PCB har fremragende dimensionsnøjagtighed og pålidelighed, der opfylder de strenge standarder for den nye energikøretøjsindustri.

Case Study Analyse: Kundesucces og industripåvirkning

Capels succesrige samarbejde med kunder har produceret højkvalitets 2-lags fleksible PCB'er, der overgår industriens forventninger. Den robuste ydeevne og præcision af de fremstillede fleksible PCB'er har ydet et enormt bidrag til kundernes nye batteribeskyttelseskort til energikøretøjer, hvilket forbedrer sikkerheden og effektiviteten af køretøjets elektriske systemer.

Den tekniske styrke og innovation, der er inkorporeret i Capels modne FPC-procesteknologi, var afgørende for at drive dette projekt til et positivt resultat. Capels evne til konsekvent at levere tilpassede fleksible PCB-løsninger inden for snævre tolerancer og specifikke materialekrav demonstrerer Capels styrke på dette område. Virkningen af dette samarbejde strækker sig ud over direkte kundesucces og fremhæver den rolle, avanceret FPC-fremstilling spiller for at fremme udviklingen af den nye energikøretøjsindustri.

Capels dedikation til løbende forbedringer og innovation inden for FPC-prototyper og -fremstilling har vist sig at være nyttig til at imødekomme de stadigt skiftende behov i den nye bilindustrisektor. Dette casestudie viser Capels forpligtelse til at levere pålidelige, højtydende og skræddersyede løsninger for at hæve barren for fleksibel PCB-produktion på det hastigt voksende marked for nye energikøretøjer.

Ny energikøretøjs PCB-fremstillingsproces

Som konklusion

I det dynamiske landskab af nye bilenergiteknologier kan FPC-Flex PCB-prototyping og -fremstillings rolle ikke undervurderes. Capels succes-casestudier viser den tekniske dygtighed og innovation, der understøtter deres FPC-procesteknologi. Ved at løse den specifikke udfordring med at producere 2-lags fleksible PCB'er til kredsløb til beskyttelse af batterier til nye energikøretøjer, demonstrerer Capel ikke kun sine muligheder, men bidrager også til udviklingen af bilelektronik.

I takt med at industrien fortsætter med at udvikle sig, viser det problemfri samarbejde mellem Capel og dets kunder potentialet i banebrydende FPC-løsninger til at fremme innovation, effektivitet og sikkerhed i nye energikøretøjer. Casestudieanalyse fremhæver den kritiske betydning af teknisk ekspertise, præcisionsfremstilling og en urokkelig forpligtelse til kvalitet i det stadigt skiftende bilelektroniklandskab. Med sin kundecentrerede filosofi og stræben efter ekspertise, fortsætter Capel med at sætte nye standarder for FPC-Flex PCB-fremstilling i den nye energikøretøjsindustri.

Denne artikel giver værdifuld indsigt i den iboende sammenhæng mellem FPC-Flex PCB-teknologi og bilindustriens nye energifremtid, hvilket placerer Capel som førende inden for at levere innovative løsninger til at drive næste generation af miljøvenlig transport.

Indlægstid: 27. februar 2024

Tilbage