Kapitel 1: Introduktion: Få et dybdegående kig på verden afmedicinsk FPC PCBfremstilling og den komplekse proces af

integration af FPC-teknologi i næste generation af medicinsk udstyr, som diskuteret af Capel Factorys erfarne FPC-ingeniører.

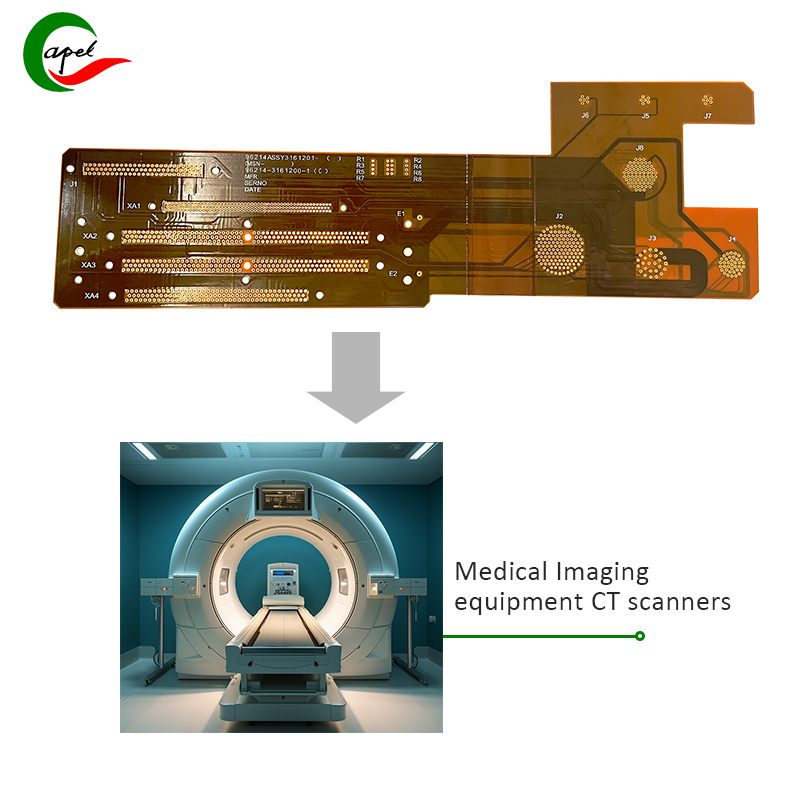

Som en erfaren FPC-ingeniør på Capel-fabrikken er jeg stødt på utallige udfordringer og succesfulde løsninger inden for medicinsk PCB-fremstilling. Capel Factory har været på forkant med at producere avancerede og skræddersyede løsninger til den medicinske industri i mange år ved at udvikle højkvalitets 14-lags FPC fleksible printkort til at opfylde de specifikke behov for medicinsk udstyr såsom CT-scannere. Denne artikel har til formål at give et dybtgående kig på processen med at integrere medicinsk FPC i næste generation af medicinsk udstyr, idet den adresserer de unikke krav og branchespecifikke udfordringer, der følger med det.

Kapitel 2: Oversigt over FPC i medicinsk billedbehandlingsudstyr: Forstå FPC-teknologiens kritiske rolle i medicinsk billeddannelse

udstyr, især CT-scannere, og den stigende efterspørgsel efter højtydende FPC for at imødekomme skiftende medicinsk diagnostik

krav.

Medicinsk billedbehandlingsudstyr, især CT-scannere, er stærkt afhængige af nøjagtigheden og pålideligheden af FPC-fleksible printkort for at sikre problemfri funktionalitet. Efterhånden som efterspørgslen efter avanceret, nøjagtig medicinsk diagnostik fortsætter med at vokse, er efterspørgslen efter højtydende FPC'er i disse enheder steget. Derfor har dette fået industrien til at skubbe grænserne for printkortteknologi for at imødekomme de stadigt skiftende behov for medicinsk udstyr.

Kapitel 3: Nøglespecifikationer og udfordringer giver et dybdegående kig på de specifikke krav og udfordringer, der er involveret i

udvikling af 14-lags FPC fleksible printkort til medicinsk billedbehandlingsudstyr, herunder strenge specifikationer og tekniske

forhindringer.

Mens de opfylder de specifikke krav til medicinsk billedbehandlingsudstyr, stødte ingeniørteamet på Capel-faciliteten på adskillige nøglespecifikationer, som skulle opfyldes strengt for at sikre effektiviteten og pålideligheden af printkortet.

Produkttype: 14-lags FPC fleksibelt printkort

Anvendelser: Medicinsk billedbehandlingsudstyr, især CT-scannere

Linjebredde, linieafstand: 0,2 mm/0,2 mm

Pladetykkelse: 0,2mm

Minimum huldiameter: 0,3 mm

Kobber tykkelse: 18um

Stivhed: stålplade

Overfladebehandling: nedsænkningsguld

Særlig proces:/

Hver af disse specifikationer udgør betydelige udfordringer, som kræver ekspertise og innovative teknologier at overvinde. At opfylde strenge standarder for linjebredde og linjeafstand kræver f.eks. præcise fremstillingsprocesser og banebrydende teknologi for at sikre FPC-pålidelighed og ydeevne i medicinske applikationer. Udviklingen af disse 14-lags FPC flex printkort præsenterede et unikt sæt af tekniske udfordringer, herunder termisk styring, materialevalg og signalintegritet, som alle skulle behandles omhyggeligt for at sikre, at kortene fungerer optimalt i medicinsk billedbehandlingsudstyr.

Kapitel 4: Løsning af branchespecifikke udfordringer: Udforsk skræddersyede løsninger og innovative teknologier til at løse de unikke

udfordringer med at integrere FPC-teknologi i næste generation af medicinsk udstyr med fokus på casestudier fra den virkelige verden.

Succesfuld integration af FPC fleksible printkort i næste generation af medicinsk udstyr, især CT-scannere, kræver en omfattende forståelse af de udfordringer, der ligger i den medicinske industri og evnen til at udvikle skræddersyede løsninger, der opfylder strenge specifikationer og samtidig overholder industriens overholdelsesstandard.

Real Case Study: Løsning af udfordringer for CT-scannerapplikationer Følgende casestudie fremhæver Capel Factorys succesfulde samarbejde med en førende producent af medicinsk udstyr for at adressere og overvinde branchespecifikke udfordringer, man støder på i udviklingen af højtydende FPC'er til CT-scannerapplikationer. udfordring.

Baggrund: Kunden, en fremtrædende producent af medicinsk udstyr, henvendte sig til Capel Factory for at få hjælp til at integrere en avanceret FPC i deres næste generations CT-scanner. Hovedmålet er at udvikle en FPC, der giver fremragende termisk styring, fremragende signalintegritet og pålidelighed til at opfylde de krævende krav til CT-billedteknologi.

Udfordring: Kunder har meget strenge krav til 14-lags FPC og har rejst en række udfordringer, herunder men ikke begrænset til:

Linjebredde og linjeafstands nøjagtighed: FPC skal opnå en linjebredde og linjeafstand på 0,2 mm/0,2 mm for at sikre højdensitetsintegration af komponenter i CT-scanneren.

Pladetykkelse og stivhed: FPC skulle opretholde en tykkelse på 0,2 mm og tilføjede stålplader for øget stivhed, hvilket udgjorde en udfordring for at sikre fleksibilitet uden at gå på kompromis med den strukturelle integritet.

Kobbertykkelse: At opfylde den specificerede 18um kobbertykkelse er afgørende for at sikre ledningsevnen og ydeevnen af FPC i CT-scannere.

Overfladebehandling: For at sikre korrosionsbestandigheden og svejsbarheden af FPC, kræves en nedsænkningsguldbehandling, hvilket øger kompleksiteten af fremstillingsprocessen.

Særlige processer: Selvom karakteren af de særlige processer forbliver fortrolige, udgør de yderligere tekniske hindringer for FPC-fremstilling.

Løsninger og resultater: For at løse de udfordringer, som vores kunder præsenterede, udnyttede Capel Factorys ingeniørteam sin omfattende erfaring inden for fremstilling af medicinske printkort og brugte innovative teknologier til at udvikle skræddersyede løsninger. Her er de vigtigste løsninger og opnåede resultater:

Nøjagtig og pålidelig linjebredde og linjeafstand: Gennem avancerede fremstillingsprocesser og banebrydende udstyr opnåede Capel Factorys ingeniørteam en præcis linjebredde og linjeafstand på 0,2 mm/0,2 mm for at opfylde kundernes krav til integration med høj tæthed.

Forbedret termisk styring og strukturel integritet: Gennem omhyggelig udvælgelse af materialer og brug af avanceret termisk styringsteknologi har Capel Factory formået at opretholde den nødvendige pladetykkelse på 0,2 mm, samtidig med at der er tilføjet stålplader for øget stivhed, hvilket sikrer FPC-stabilitet i CT-scannere fleksibilitet og strukturel integritet.

Optimal kobbertykkelse og overfladebehandling: Ingeniørteamet kontrollerer og vedligeholder effektivt den specificerede 18um kobbertykkelse og udfører nedsænkningsguldbehandling for at sikre den fremragende ledningsevne, korrosionsbestandighed og loddeevne af FPC for at opfylde de strenge krav fra kunderne.

Særlig proces: Fortrolige specialprocesser er blevet integreret med succes for at tilføje unikke funktioner til FPC uden at gå på kompromis med pålidelighed og

præstation.

Konsekvenser og konklusioner: Samarbejde mellem Capel Factory og producenter af medicinsk udstyr har med succes udviklet højtydende FPC'er og integreret dem i næste generations CT-scannere. Skræddersyede løsninger og omhyggelig opmærksomhed på detaljer imødekommer, men overgår ikke kun kundernes forventninger, hvilket viser Capel Factorys ekspertise i at løse komplekse branchespecifikke udfordringer og levere banebrydende løsninger til medicinske applikationer.

Fremadrettet: Efterhånden som den medicinske industri fortsætter med at udvikle sig, vil behovet for næste generation af medicinsk udstyr med avancerede billedbehandlingsegenskaber fortsætte, hvilket driver behovet for højt specialiserede FPC'er, der kan opfylde de skiftende krav til medicinsk udstyr.

De vellykkede casestudier, der præsenteres her, viser Capel Factorys forpligtelse til innovation og ekspertise inden for udvikling af FPC'er til medicinske applikationer. Ved løbende at forfine vores fremstillingsprocesser, adoptere nye teknologier og følge med i branchens tendenser er Capel Factory klar til at spille en nøglerolle i at forme fremtiden for medicinsk billedteknologi gennem den sømløse integration af højtydende FPC'er.

Medicinsk FPC-fremstillingsproces

Kapitel 5: Fremad: Lær om fremtidens bane for FPC-teknologi i medicinsk udstyr og Capel-facilitetens

forpligtelse til at skubbe grænserne for innovation indmedicinsk PCB fremstilling.

Sammenfattende kræver integration af medicinsk FPC i næste generation af medicinsk udstyr en dyb forståelse af branchespecifikke udfordringer, en forpligtelse til nøjagtighed og pålidelighed og evnen til at udvikle skræddersyede løsninger, der opfylder de strenge krav til medicinske applikationer. Capel Factorys succes med at overvinde disse udfordringer og levere overlegne resultater understreger vores forpligtelse til at flytte grænserne for teknologisk innovation og forme fremtiden for medicinsk billedbehandlingsudstyr.

Som en ledende FPC-ingeniør hos Capel Factory er jeg stolt over at være en del af et team, der fortsætter med at fremme den medicinske PCB-fremstillingsindustri ved at levere banebrydende løsninger, der muliggør udviklingen af næste generation af medicinsk udstyr og bidrager til fremme af sundhedsplejen . Bidrag med teknologi.

Vejen frem er fyldt med muligheder for samarbejde, innovation og den fortsatte stræben efter ekspertise inden for FPC-udvikling til den medicinske industri. Mens vi står på nippet til en ny æra inden for medicinsk teknologi, tror jeg, at Capel Factory vil fortsætte med at gå forrest med hensyn til at integrere medicinsk FPC i næste generation af medicinsk udstyr, forme fremtiden for medicinsk billedteknologi og have en meningsfuld indvirkning på medicinsk billedteknologi. Sundhedslandskab.

Indlægstid: 26-2-2024

Tilbage