Denne artikel udforsker prototyping og fremstillingsprocessen afmedicinsk fleksible PCB'er, der fremhæver vellykkede casestudier fra den medicinske industri. Lær om de komplekse udfordringer og innovative løsninger, som erfarne fleksible PCB-ingeniører støder på, og få indsigt i den kritiske rolle, som prototyper, materialevalg og ISO 13485-overholdelse spiller for at levere pålidelige elektroniske løsninger til medicinske applikationer.

Introduktion: Medicinsk fleksible PCB'er i sundhedsindustrien

Fleksible printplader (PCB'er) spiller en afgørende rolle i den medicinske industri, hvor krævende applikationer kræver avancerede og pålidelige elektroniske løsninger. Som fleksibel PCB-ingeniør med over 15 års erfaring i den medicinske fleksible PCB-fremstillingsindustri, har jeg mødt og løst mange branchespecifikke udfordringer. I denne artikel tager vi et dybt dyk ned i prototype- og fremstillingsprocessen for medicinsk fleksible PCB'er og præsenterer et vellykket casestudie, der fremhæver, hvordan vores team løste en specifik udfordring for en kunde i den medicinske industri.

Prototypeproces: Design, test og kundesamarbejde

Prototyping-stadiet er afgørende, når man udvikler medicinske fleksible kredsløbskort, da det tillader designet at blive grundigt testet og raffineret, før det går ind i masseproduktion. Vores team bruger avanceret CAD- og CAM-software til først at skabe detaljerede skemaer og layouts af fleksible PCB-designs. Denne proces kræver tæt samarbejde med kunden for at sikre, at designet opfylder de specifikke krav til den medicinske applikation, såsom størrelsesbegrænsninger, signalintegritet og biokompatibilitet.

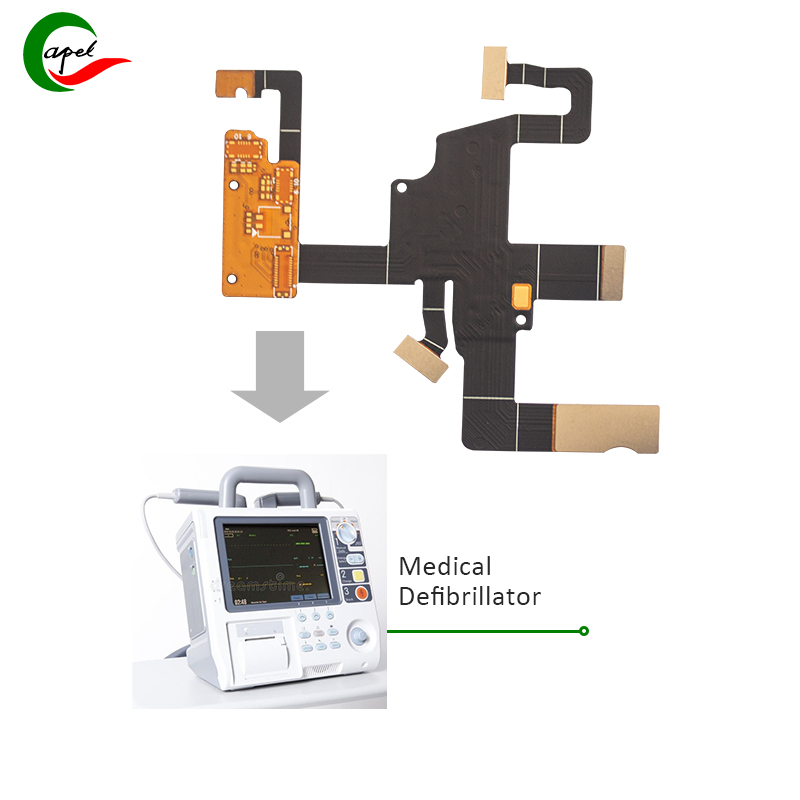

Casestudie: Adressering af størrelsesbegrænsninger og biokompatibilitet

Håndtering af dimensionelle begrænsninger og biokompatibilitet

Vores kunde, en førende producent af medicinsk udstyr, henvendte sig til os med et udfordrende projekt, der krævede et miniaturiseret fleksibelt PCB til implanterbart medicinsk udstyr. Den største bekymring for kunderne er størrelsesbegrænsningerne for enheden, da den skal installeres i et begrænset rum, mens den inkorporerer avanceret sensorteknologi og trådløs forbindelse. Derudover er enhedens biokompatibilitet et kritisk krav, da det vil være i direkte kontakt med kropsvæsker og væv.

For at løse disse udfordringer startede vores team en omfattende prototypeproces, der udnyttede vores ekspertise inden for miniaturisering og biokompatible materialer. Den første fase indebar at gennemføre en grundig forundersøgelse for at vurdere den tekniske gennemførlighed af at integrere de nødvendige komponenter inden for den begrænsede plads. Dette kræver et tæt samarbejde med kundens ingeniørteam for at forstå funktionelle krav og præstationsforventninger.

Ved at bruge avancerede 3D-modellerings- og simuleringsværktøjer optimerede vi iterativt det fleksible printkortlayout til at rumme komponenter, mens vi sikrede elektrisk integritet og signalisolering. Derudover bruger vi specialiserede biokompatible materialer, såsom klæbemidler og belægninger af medicinsk kvalitet, for at mindske risikoen for vævsirritation og korrosion i implanterbare enheder.

Medicinsk fleksibel PCB-fremstillingsproces: Præcision og overholdelse

Når først prototypefasen har produceret et vellykket design, begynder fremstillingsprocessen med præcision og sans for detaljer. For medicinsk fleksible PCB'er er valget af materialer og fremstillingsteknikker afgørende for at sikre pålidelighed, stabilitet og overholdelse af industriforskrifter såsom ISO 13485 for medicinsk udstyr.

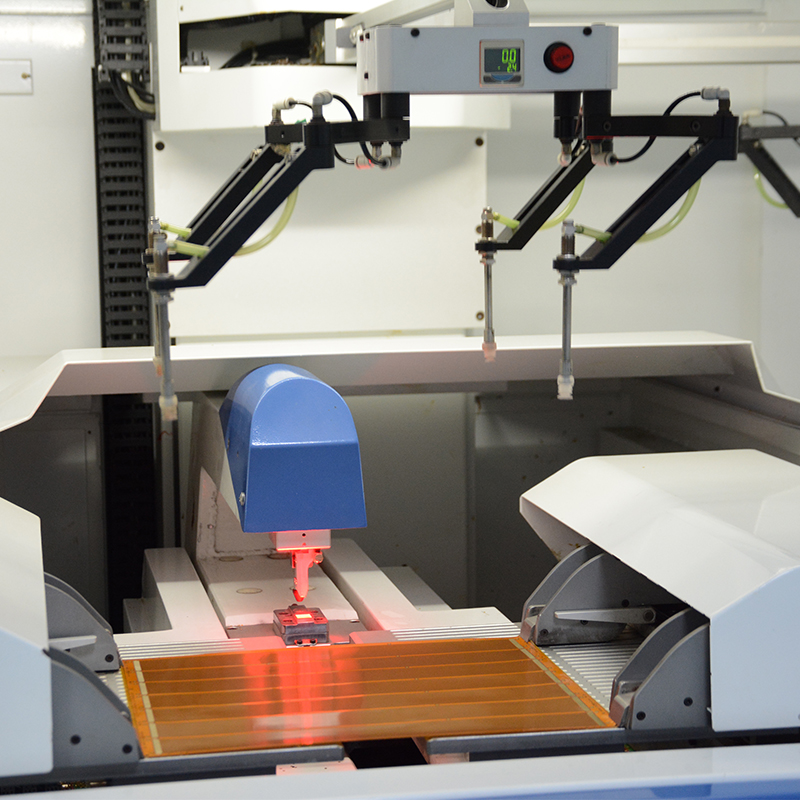

Vores state-of-the-art produktionsanlæg er udstyret med state-of-the-art udstyr specielt skræddersyet til produktion af medicinsk fleksible PCB'er. Dette inkluderer præcisionslaserskæringssystemer til komplekse flex-kredsløbsmønstre, kontrollerede miljølamineringsprocesser, der sikrer ensartetheden og integriteten af flerlags flex PCB'er, og strenge kvalitetskontrolforanstaltninger i alle produktionstrin.

Casestudie: ISO 13485-overensstemmelse og materialevalg

ISO 13485-overensstemmelse og materialevalg For et implanterbart medicinsk udstyrsprojekt understregede kunden vigtigheden af at overholde strenge regulatoriske standarder, specifikt ISO 13485, for at sikre kvaliteten og sikkerheden af fremstillede fleksible PCB'er. Vores team arbejder tæt sammen med kunderne for at definere standarderne for materialevalg, procesvalidering og dokumentation, der kræves for ISO 13485-certificering.

For at løse denne udfordring gennemførte vi en dybdegående analyse af kompatible materialer, der er egnede til implanterbart medicinsk udstyr, under hensyntagen til faktorer som biokompatibilitet, kemisk resistens og pålidelighed i langsigtede implantationsscenarier. Dette involverer indkøb af specielle substrater og klæbemidler, der opfylder kundespecifikke krav, samtidig med at de overholder ISO 13485-standarderne.

Derudover er vores fremstillingsprocesser skræddersyet til at inkorporere strenge kvalitetskontrolcheckpoints såsom automatiseret optisk inspektion (AOI) og elektrisk test for at sikre, at hvert fleksible PCB opfylder de krævede regulatoriske og ydeevnestandarder. Tæt samarbejde med kundernes kvalitetssikringsteam letter yderligere den verifikation og dokumentation, der kræves for at overholde ISO 13485.

Medicinsk fleksibel PCB-prototyping og fremstillingsproces

Konklusion: Fremme af medicinsk fleksible PCB-løsninger

Den vellykkede afslutning af det miniaturiserede implanterbare medicinske udstyrs projekt fremhæver den kritiske rolle, som prototype- og fremstillingsekspertise spiller i løsningen af branchespecifikke udfordringer i det medicinske fleksible PCB-område. Som en fleksibel PCB-ingeniør med stor erfaring er jeg overbevist om, at en kombination af teknisk ekspertise, samarbejdende kundeengagement og overholdelse af industristandarder er afgørende for at levere pålidelige og innovative løsninger i den medicinske industri.

Som konklusion, som vores succesfulde casestudie viser, kræver prototyping og fremstillingsprocessen af medicinsk fleksible PCB'er en skarp forståelse af de unikke udfordringer inden for det medicinske område. Den utrættelige stræben efter ekspertise inden for design, materialevalg og fremstillingspraksis er afgørende for at sikre pålideligheden og ydeevnen af fleksible PCB'er til kritiske medicinske applikationer.

Ved at dele dette casestudie og indsigt i prototyping- og fremstillingsprocessen er vores mål at inspirere til yderligere innovation og samarbejde inden for den medicinske fleksible PCB-industri, der driver fremskridt for elektroniske løsninger, der kan hjælpe med at forbedre sundhedsresultater.

Som en erfaren professionel inden for medicinsk fleksible PCB er jeg forpligtet til fortsat at løse branchespecifikke udfordringer og bidrage til udviklingen af elektroniske løsninger, der forbedrer patientbehandling og medicinsk teknologi.

Indlægstid: 28-2-2024

Tilbage