Forstå de vigtigste forskelle mellem HDI PCB og traditionelt printkort:

Printede kredsløb (PCB'er) er en vigtig komponent i fremstillingen af elektronisk udstyr. De tjener som en base, der forbinder forskellige elektroniske komponenter for at skabe funktionelle enheder. I årenes løb har PCB-teknologien udviklet sig betydeligt, og high-density interconnect (HDI)-kort er blevet mere og mere populære. I dette blogindlæg vil vi udforske de vigtigste forskelle mellem HDI og traditionelle PCB'er, og afklare deres unikke egenskaber og fordele.

1. Designkompleksitet

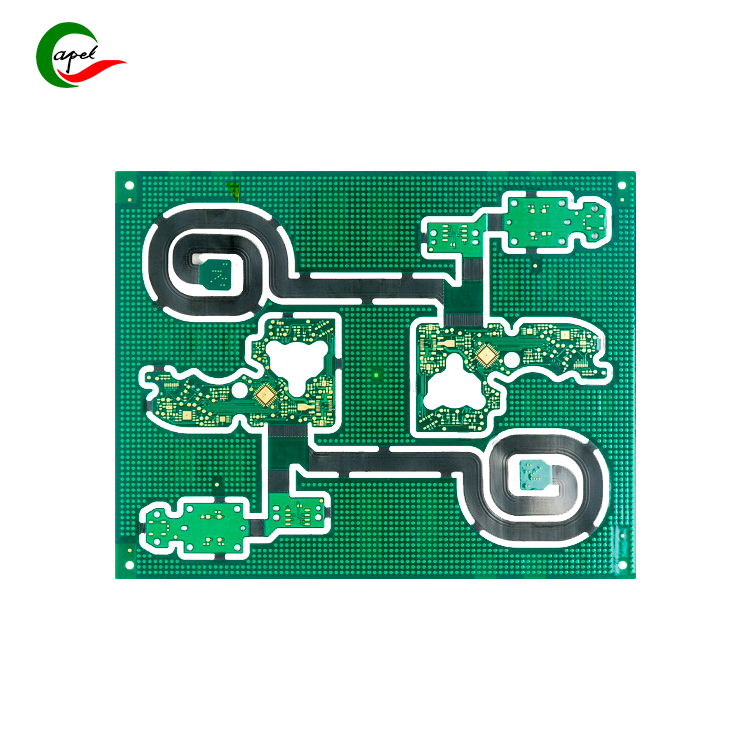

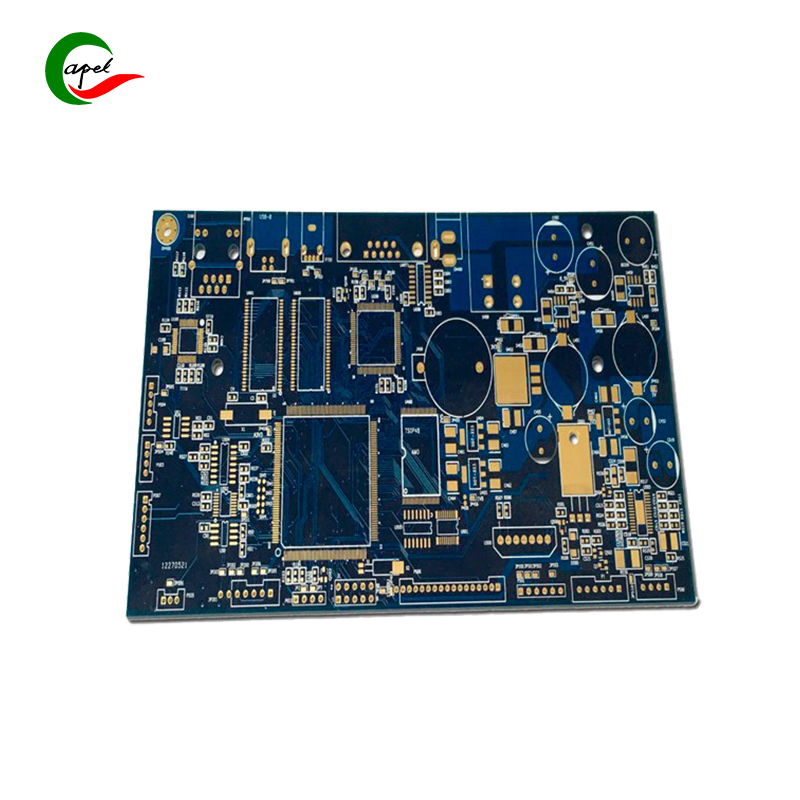

Konventionelle PCB'er er normalt designet i enkeltlags- eller dobbeltlagskonfigurationer. Disse tavler bruges ofte i simple elektroniske enheder, hvor pladsbegrænsningerne er minimale. HDI PCB'er er på den anden side meget mere komplekse at designe. De består af flere lag med komplekse mønstre og indbyrdes forbundne kredsløb. HDI-kort er bedst egnet til kompakte enheder med begrænset plads og høje ydeevnekrav, såsom smartphones, tablets og bærbar teknologi.

2. Komponentdensitet

En af de vigtigste forskelle mellem HDI og traditionel PCB er dens komponenttæthed. HDI-kort tilbyder højere komponenttæthed, hvilket muliggør mindre og lettere enheder. De gør dette ved at bruge mikroviaer, blinde og begravede vias. Microvias er små huller i et printkort, der forbinder forskellige lag, hvilket tillader en effektiv strøm af elektriske signaler. Blinde og begravede vias, som navnet antyder, strækker sig kun delvist eller er helt skjult i brættet, hvilket øger dens tæthed yderligere. Selvom de er pålidelige, kan traditionelle PCB'er ikke matche komponenttætheden af HDI-kort og er mere velegnede til applikationer med lav tæthed.

3. Signalintegritet og ydeevne

Efterhånden som teknologien fortsætter med at udvikle sig, stiger behovet for højhastigheds- og højtydende enheder fortsat. HDI PCB'er er specielt designet til at opfylde disse behov. Kortere elektriske veje i HDI-kort reducerer transmissionslinjeeffekter såsom signaltab og elektromagnetisk interferens og forbedrer derved signalintegriteten. Derudover muliggør den reducerede størrelse af HDI-kortet mere effektiv signaludbredelse og hurtigere dataoverførsel. Traditionelle PCB'er kan, selvom de er pålidelige, kæmpe for at opretholde det samme niveau af signalintegritet og ydeevne som HDI-kort.

4. Fremstillingsproces

Fremstillingsprocessen af HDI PCB er forskellig fra traditionelle PCB. HDI-plader kræver avancerede fremstillingsteknikker såsom laserboring og sekventiel laminering. Laserboring bruges til at skabe mikroskopiske huller og præcise mønstre på overfladen af printkortet. Sekventiel laminering er processen med lagdeling og limning af flerlags PCB'er sammen for at danne en tæt og kompakt struktur. Disse fremstillingsprocesser resulterer i højere omkostninger for HDI-kort sammenlignet med konventionelle PCB'er. Men fordelene ved forbedret ydeevne og mindre formfaktorer opvejer ofte de ekstra omkostninger.

5. Designfleksibilitet

Sammenlignet med traditionelle PCB'er giver HDI PCB'er større designfleksibilitet. Flere lag og kompakt størrelse giver mulighed for mere kreative og indviklede designs. HDI-teknologi gør det muligt for designere at imødekomme krav om innovative produktfunktioner såsom tætpakkede komponenter og reduceret samlet størrelse. Traditionelle PCB'er er pålidelige, men har begrænset designfleksibilitet. De er bedre egnet til simple applikationer uden strenge størrelsesbegrænsninger.

Sammenfattende, HDI PCB og Traditional Circuit Board er designet til at opfylde forskellige krav og specifikationer. HDI-kort er bedst egnede til applikationer med høj densitet med krævende ydelseskriterier, mens traditionelle PCB'er er en omkostningseffektiv løsning til applikationer med lav densitet. At kende de vigtigste forskelle mellem disse to typer PCB'er er afgørende for at vælge den rigtige mulighed for din elektroniske enhed. Efterhånden som teknologien fortsætter med at udvikle sig, vil HDI-kort sandsynligvis blive mere almindelige i industrien, hvilket driver innovation og skubber grænserne for elektronisk design.

Indlægstid: 20. august 2023

Tilbage