Indledning:HDI PCB prototype og fremstilling– Revolutionerende bil- og elelektronik

I den voksende bil- og elbilindustri fortsætter efterspørgslen efter højtydende, pålidelige og kompakte elektroniske komponenter med at stige. Som HDI PCB-ingeniør med over 15 års erfaring inden for dette dynamiske felt, har jeg været vidne til og bidraget til betydelige fremskridt, der har omformet branchen. High-density interconnect-teknologi (HDI) er blevet en nøglemulighed for at opfylde de strenge krav til bil- og elbilapplikationer, hvilket revolutionerer den måde, elektroniske komponenter designes, prototypes og fremstilles på.

Fra indbyrdes forbundne systemer, der styrer avancerede førerassistentfunktioner til strømstyringsenheder i elektriske køretøjer, spiller HDI-printkort en nøglerolle i at optimere ydeevnen, størrelsen og pålideligheden af elektroniske komponenter. I denne artikel vil vi dykke ned i de grundlæggende aspekter af HDI PCB-prototyper og -fremstilling og udforske vellykkede casestudier, der har overvundet branchespecifikke udfordringer, og demonstrerer den transformative virkning af HDI-teknologi i bil- og elbilsektorerne.

HDI PCB prototypeog Fremstilling: Drivkraft i bilindustrien og elektriske køretøjselektronikinnovationer

Bilindustrien og elbilindustrien kræver elektroniske komponenter, der kan modstå barske miljøforhold, giver forbedret funktionalitet og opfylder strenge sikkerhedsstandarder, samtidig med at de er omkostningseffektive og kompakte. HDI PCB-teknologi giver en overbevisende løsning på disse udfordringer ved at muliggøre højere komponenttæthed, reduceret signalinterferens og forbedret termisk styring, og derved lægge et solidt fundament for robuste og pålidelige elektroniske systemer i køretøjer.

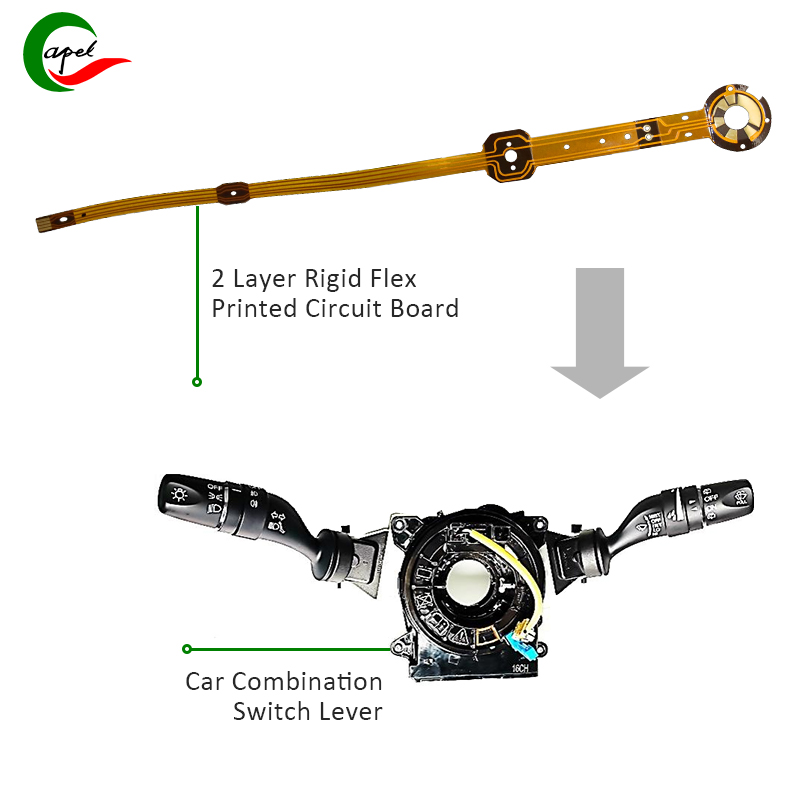

Fremskridt inden for HDI PCB design og fremstillingsteknologi har givet mulighed for en betydelig stigning i antallet af komponenter, der kan passe inden for den begrænsede plads i moderne køretøjer. HDI PCB's evne til at inkorporere mikro, blinde og begravede vias og high-density routing letter udviklingen af kompakte flerlags printkort uden at ofre ydeevne eller pålidelighed.

Casestudie 1: HDI PCB-prototype og -fremstilling forbedrer signalintegritet og miniaturisering i avanceret førerassistance

Systemer (ADAS)

En af de store udfordringer i ADAS-udviklingen er behovet for kompakte elektroniske kontrolenheder (ECU'er), der kan behandle og transmittere store mængder sensordata i realtid og samtidig sikre høj signalintegritet. I dette casestudie kontaktede en førende bilproducent vores team for at løse problemer med miniaturisering og signalintegritet i deres ADAS ECU'er.

Ved at udnytte avanceret HDI-kredsløbskort prototyping og fremstillingsteknologi er vi i stand til at designe flerlags HDI PCB'er med mikroviaer for at skabe højdensitetsforbindelser, hvilket væsentligt reducerer størrelsen af ECU'en uden at kompromittere signalintegriteten. Brugen af mikroviaer hjælper ikke kun med at forbedre ledningskapaciteten, men hjælper også med at forbedre termisk styring, hvilket sikrer pålidelig drift af ADAS ECU'er i barske bilmiljøer.

Den vellykkede integration af HDI-teknologi reducerer ADAS ECU-fodaftrykket betydeligt, hvilket frigør værdifuld plads i køretøjet, samtidig med at den nødvendige processorkraft og signalintegritet bevares. Dette casestudie fremhæver den vigtige rolle, som HDI PCB'er spiller i at opfylde miniaturiserings- og ydeevnebehovene for avancerede elektroniske systemer i bilindustrien.

Casestudie 2: HDI PCB prototype og produktion muliggør høj effekttæthed og termisk styring af elektriske køretøjer

kraftelektronik

Elektriske køretøjer repræsenterer et paradigmeskifte i bilindustrien, hvor strømstyringsenheder spiller en afgørende rolle i at sikre effektiv energiomdannelse, distribution og kontrol. Da en førende producent af elektriske køretøjer forsøgte at øge effekttætheden og termiske styringskapaciteter af sine indbyggede opladermoduler, fik vores team til opgave at udvikle en løsning, der kunne imødekomme stigende strømbehov og samtidig løse termiske problemer.

Ved at udnytte avanceret HDI PCB-teknologi, herunder indlejrede vias og termiske vias, konstruerer vi et robust flerlags PCB-design, der effektivt spreder varme genereret af højeffektkomponenter og hjælper med at forbedre termisk styring og pålidelighed. Implementeringen af indlejrede vias hjælper med at optimere signalrouting, hvilket gør det muligt for det indbyggede opladermodul at levere høj effekt uden at gå på kompromis med kortets integritet eller ydeevne.

Derudover øger HDI PCB-designets høje temperaturbestandighed og effektive varmeafledningskarakteristika effekttætheden af indbyggede opladningsmoduler betydeligt, hvilket muliggør en mere kompakt og energibesparende løsning. Den vellykkede integration af HDI-teknologi i udviklingen af el-kraftelektronik fremhæver dens afgørende rolle i løsningen af de termiske udfordringer og effekttæthedsudfordringer, der er fremherskende i el-industrien.

HDI PCB prototype og fremstillingsproces

Fremtiden for HDI PCB-prototyper og fremstilling til bil- og el-industrien

Efterhånden som bilindustrien og elbilindustrien fortsætter med at vedtage banebrydende teknologier og innovationer, vil behovet for avancerede elektroniske systemer, der repræsenterer højere ydeevne, pålidelighed og miniaturisering, fortsætte. Med sin evne til at muliggøre højdensitetsforbindelser, forbedret termisk styring og forbedret signalintegritet, forventes HDI PCB-teknologi at spille en endnu mere kritisk rolle i at forme fremtiden for bil- og elbilelektronik.

Fortsatte fremskridt inden for HDI PCB-prototyping og fremstillingsteknologi, kombineret med fremkomsten af nye materialer og designmetoder, giver spændende muligheder for yderligere at optimere ydeevnen, pålideligheden og fremstillingsevnen af elektroniske komponenter til bil- og elektriske køretøjsapplikationer. Ved at arbejde tæt sammen med industripartnere og have en proaktiv tilgang til innovation, kan HDI PCB-ingeniører fortsætte med at løse komplekse udfordringer og drive hidtil usete fremskridt inden for elektroniske systemer til bilindustrien og elbilindustrien.

Sammenfattende er den transformative indvirkning af HDI PCB-teknologi i bilindustrien og EV-industrien tydelig gennem vellykkede casestudier, der viser dens evne til at løse branchespecifikke udfordringer relateret til miniaturisering, termisk styring og signalintegritet. Som en erfaren HDI PCB-ingeniør tror jeg, at HDI-teknologiens fortsatte betydning som en nøglemulighed for innovation varsler en ny æra med kompakte, pålidelige og højtydende avancerede elektroniske systemer til biler og elektriske køretøjer.

Indlægstid: 25-jan-2024

Tilbage