Inden for elektronik spiller printkort en afgørende rolle i forbindelse med forbindelse af forskellige komponenter og sikring af en gnidningsløs funktion af enheden. Gennem årene har fremskridt inden for teknologi ført til udviklingen af mere komplekse og kompakte printkortdesign. Et sådant fremskridt er introduktionen af HDI-kredsløbskort (High Density Interconnect).I dette blogindlæg vil vi udforske forskellene mellem HDI-kredsløbskort og almindelige PCB-kort (Printed Circuit Board).

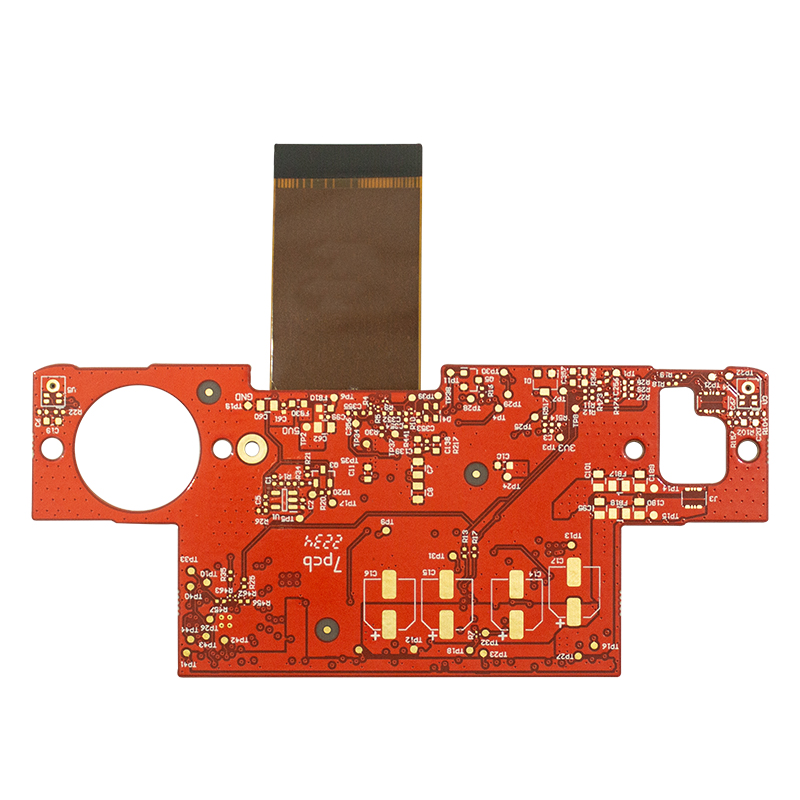

Før vi dykker ned i det specifikke indhold, lad os først forstå de grundlæggende begreber for HDI-kredsløbskort og PCB-kort.Et PCB er en flad plade lavet af ikke-ledende materiale med ledende baner ætset ind i den. Disse stier, også kaldet spor, er ansvarlige for at transportere elektriske signaler mellem forskellige komponenter på printkortet. PCB-kort er meget udbredt i en række elektroniske enheder, fra smartphones og bærbare computere til medicinsk udstyr og bilsystemer.

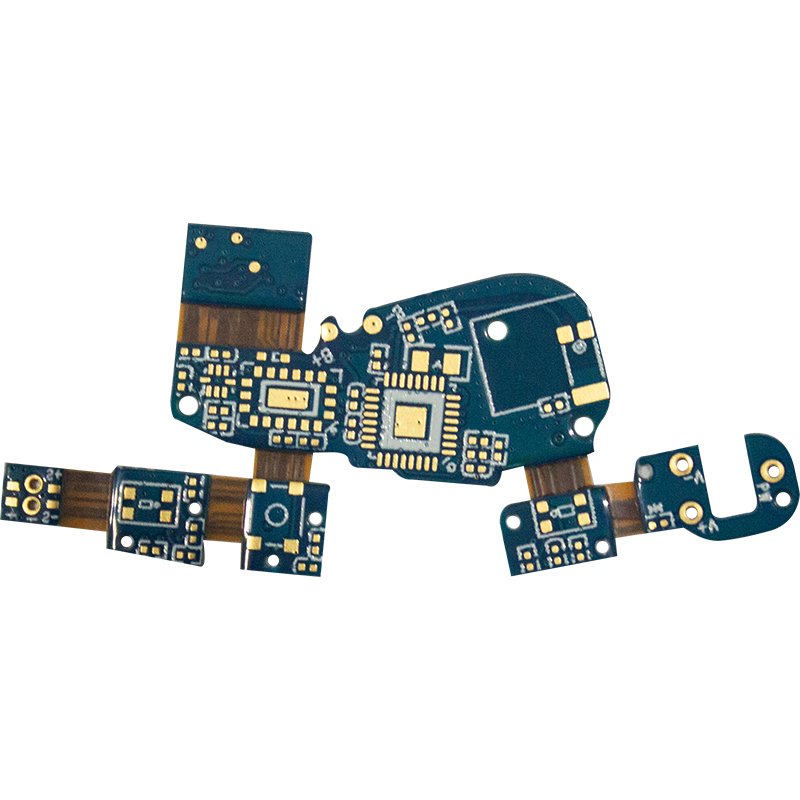

HDI-kort er på den anden side mere avancerede udgaver af printkort.HDI-teknologi giver mulighed for højere kredsløbstæthed, tyndere linjer og tyndere materialer. Dette muliggør produktion af mindre, lettere og mere robuste elektroniske enheder. HDI-kredsløbskort bruges typisk i applikationer, der kræver højere hastighed, bedre ydeevne og miniaturisering, såsom avancerede smartphones, tablets og rumfartsudstyr.

Lad os nu se på forskellen mellem HDI-kredsløbskort og almindelige PCB-kort:

Kredsløbstæthed og kompleksitet:

Den vigtigste differentierende faktor mellem HDI-kredsløbskort og almindelige PCB-kort er kredsløbstæthed. HDI-kort har betydeligt højere kredsløbstæthed på grund af deres avancerede fremstillingsteknikker og specialiserede designregler. Sammenlignet med traditionelle printplader, som normalt har færre lag, har HDI-plader typisk flere lag, der spænder fra 4 til 20 lag. De tillader brugen af yderligere lag og mindre vias, så flere komponenter kan integreres i et mindre rum. På den anden side er almindelige printkort begrænset af deres enklere design og færre lag, hvilket resulterer i lavere kredsløbstæthed.

Mikroporeteknologi:

HDI-kredsløbskort bruger i vid udstrækning microvia-teknologi, herunder blinde vias, nedgravede vias og stablede vias. Disse vias giver direkte forbindelser mellem forskellige lag, hvilket reducerer det nødvendige overfladeareal til routing og maksimerer tilgængelig plads. I modsætning hertil er almindelige printkort ofte afhængige af gennemgående hulteknologi, hvilket begrænser deres evne til at opnå høj kredsløbstæthed, især i flerlagsdesign.

Fremskridt i materialer:

HDI-kredsløbskort har typisk materialer med forbedrede termiske, elektriske og mekaniske egenskaber. Disse materialer giver forbedret ydeevne, pålidelighed og holdbarhed, hvilket gør HDI-plader velegnede til krævende applikationer. Almindelige printkort, selvom de stadig er funktionelle, bruger ofte mere grundlæggende materialer og opfylder muligvis ikke de strenge krav til komplekse elektroniske enheder.

Miniaturisering:

HDI-kredsløbskort er designet til at imødekomme de stigende miniaturiseringsbehov for elektroniske enheder. Avancerede fremstillingsteknikker, der bruges i HDI-kort, giver mulighed for mindre vias (huller, der forbinder forskellige lag) og finere spor. Dette resulterer i en højere tæthed af komponenter pr. arealenhed, hvilket muliggør produktion af mindre, slankere enheder uden at gå på kompromis med ydeevnen.

Signalintegritet og højhastighedsapplikationer:

Efterhånden som efterspørgslen efter hurtigere datatransmission og højere signalintegritet fortsætter med at vokse, tilbyder HDI-kredsløbskort betydelige fordele i forhold til almindelige PCB-kort. Reducerede via- og sporstørrelser i HDI-kort minimerer signaltab og støjinterferens, hvilket gør dem velegnede til højhastighedsapplikationer. HDI-teknologi giver også mulighed for integration af yderligere funktioner såsom blinde og begravede vias, hvilket yderligere forbedrer signalydelsen og pålideligheden.

Fremstillingsomkostninger:

Det er værd at bemærke, at fremstillingsomkostningerne for HDI-kredsløbskort normalt er højere sammenlignet med almindelige PCB-kort. Stigningen i kompleksitet og antallet af lag gør fremstillingsprocessen mere kompleks og tidskrævende. Derudover øger brugen af avancerede materialer og specialiseret udstyr de samlede omkostninger. Fordelene og ydeevneforbedringerne, der tilbydes af HDI-kort, opvejer dog ofte deres højere omkostninger, især i industrier, hvor høj pålidelighed og miniaturisering er kritisk.

Anvendelser og fordele:

Anvendelse af HDI printkort:

HDI-kort er meget udbredt i kompakte elektroniske enheder såsom smartphones, tablets, bærbare enheder og små medicinske enheder. Deres evne til at understøtte avanceret funktionalitet og krympe formfaktorer gør dem ideelle til disse applikationer.

Fordele ved HDI printkort:

- Større kredsløbstæthed giver mulighed for mere komplekse og funktionsrige designs.

- Forbedret signalintegritet på grund af reduceret parasitisk kapacitans og induktans.

- Forbedret varmeafledning sikrer optimal ydeevne af komponenter med høj effekt.

- Mindre profil sparer plads og understøtter letvægtsdesign.

- Forbedret modstandsdygtighed over for stød, vibrationer og miljøfaktorer, hvilket forbedrer udstyrets overordnede pålidelighed.

For at opsummere,forskellen mellem HDI printkort og almindelige printkort er enorm. HDI-kredsløbskort tilbyder overlegen kredsløbstæthed, avancerede fremstillingsteknikker og signalintegritetsfordele, hvilket gør dem ideelle til højtydende, kompakte elektroniske enheder. Almindelige printplader kan dog også fungere i applikationer, der ikke kræver høj kompleksitet eller miniaturisering. Forståelse af disse forskelle vil gøre det muligt for designere og producenter at vælge det passende printkort til deres specifikke behov, hvilket sikrer optimal funktionalitet, pålidelighed og ydeevne for deres elektroniske enheder.

Indlægstid: 12. september 2023

Tilbage