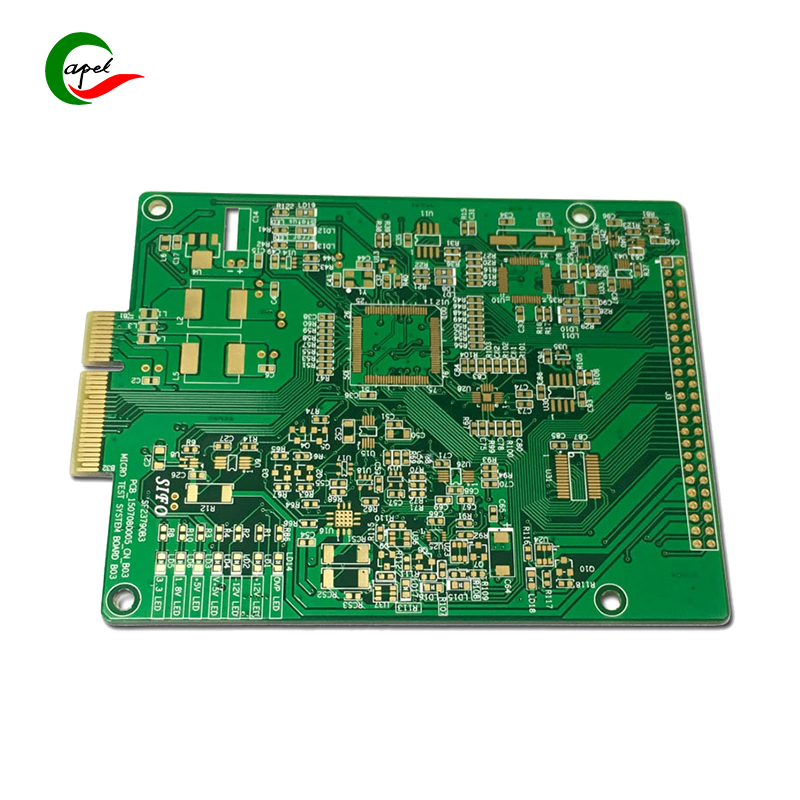

6 Layer HDI PCB FR4 Kredsløbskort Pcb Guldfingre

PCB-proceskapacitet

| Ingen. | Projekt | Tekniske indikatorer |

| 1 | Lag | 1-60 (lag) |

| 2 | Maksimalt forarbejdningsareal | 545 x 622 mm |

| 3 | Minimum brættykkelse | 4(lag)0,40mm |

| 6(lag) 0,60 mm | ||

| 8 (lag) 0,8 mm | ||

| 10 (lag) 1,0 mm | ||

| 4 | Minimum linjebredde | 0,0762 mm |

| 5 | Minimum mellemrum | 0,0762 mm |

| 6 | Minimum mekanisk blænde | 0,15 mm |

| 7 | Hulvæg kobbertykkelse | 0,015 mm |

| 8 | Metalliseret blændetolerance | ±0,05 mm |

| 9 | Ikke-metalliseret blændetolerance | ±0,025 mm |

| 10 | Hultolerance | ±0,05 mm |

| 11 | Dimensionel tolerance | ±0,076 mm |

| 12 | Minimum loddebro | 0,08 mm |

| 13 | Isoleringsmodstand | 1E+12Ω(normal) |

| 14 | Pladetykkelsesforhold | 1:10 |

| 15 | Termisk chok | 288 ℃(4 gange på 10 sekunder) |

| 16 | Forvrænget og bøjet | ≤0,7 % |

| 17 | Anti-elektricitet styrke | >1,3KV/mm |

| 18 | Anti-stripping styrke | 1,4N/mm |

| 19 | Loddebestandig hårdhed | ≥6H |

| 20 | Flammehæmning | 94V-0 |

| 21 | Impedanskontrol | ±5 % |

Vi laver 6 lags HDI PCB med 15 års erfaring med vores professionalisme

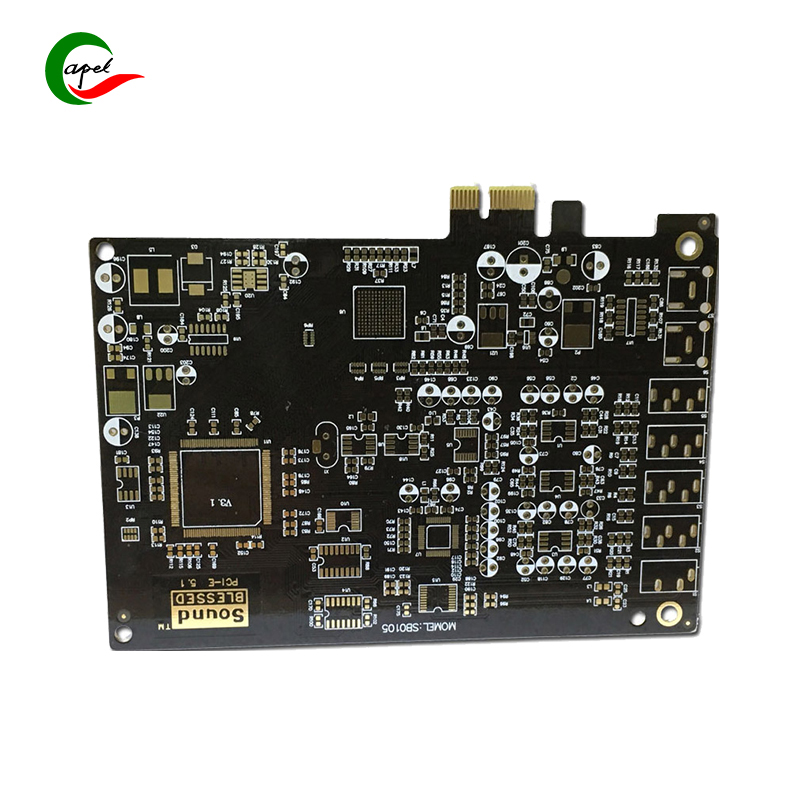

4 lags Flex-Stive plader

8 lags Rigid-Flex PCB'er

8 lags HDI printkort

Test- og inspektionsudstyr

Mikroskop test

AOI inspektion

2D test

Impedanstest

RoHS test

Flyvende sonde

Vandret tester

Bøjning Teste

Vores 6 lags HDI PCB Service

. Yde teknisk support Pre-sales og after-sales;

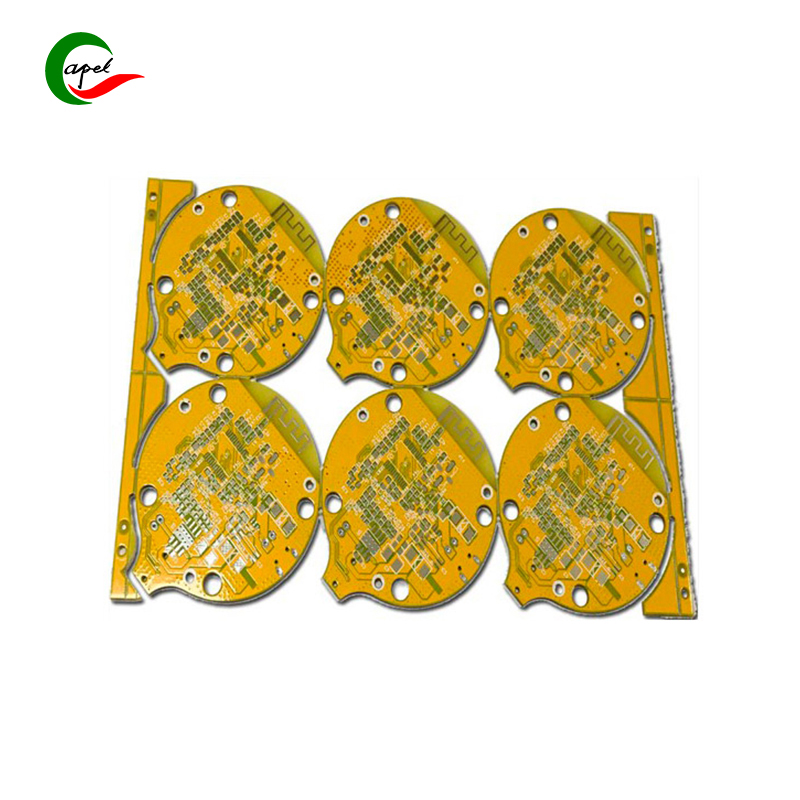

. Tilpasset op til 40 lag, 1-2 dage Hurtig vending pålidelig prototyping, komponent indkøb, SMT montage;

. Henvender sig til både medicinsk udstyr, industriel kontrol, biler, luftfart, forbrugerelektronik, IOT, UAV, kommunikation osv.

. Vores team af ingeniører og forskere er dedikerede til at opfylde dine krav med præcision og professionalisme.

6 lags HDI PCB specifik applikation i bilindustrien

1. ADAS (Advanced Driver Assistance System): ADAS-systemer er afhængige af flere sensorer såsom kameraer, radarer og lidarer for at hjælpe chauffører med at navigere og undgå kollisioner. Et 6-lags HDI PCB bruges i ADAS-moduler til at rumme sensorforbindelser med høj tæthed og sikre pålidelig signaltransmission til nøjagtig genstandsdetektering og føreradvarsel.

2. Infotainmentsystem: Infotainmentsystemet i moderne køretøjer integrerer forskellige funktioner såsom GPS-navigation, multimedieafspilning, tilslutningsmuligheder og kommunikationsgrænseflader. 6-lags HDI PCB muliggør kompakt integration af komponenter, stik og interfaces, hvilket sikrer effektiv kommunikation, pålidelig kontrol og forbedret brugeroplevelse.

3. Motorkontrolenhed (ECU): Motorkontrolenheden er ansvarlig for at overvåge og kontrollere forskellige motorfunktioner såsom brændstofindsprøjtning, tændingstidspunkt og emissionskontrol. Det 6-lags HDI PCB hjælper med at rumme komplekse kredsløb og højhastighedskommunikation mellem forskellige motorsensorer og aktuatorer, hvilket sikrer præcis motorstyring og effektivitet.

4. Elektronisk stabilitetskontrol (ESC): ESC-systemet forbedrer køretøjets stabilitet og sikkerhed ved løbende at overvåge og justere individuelle hjulbremser og motormoment. Det 6-lags HDI PCB spiller en vital rolle i ESC-modulet, hvilket letter integrationen af mikrocontrollere, sensorer og aktuatorer til dataanalyse i realtid og præcis kontrol.

5. Drivlinje: Powertrain Control Unit (PCU) regulerer driften af motoren, transmissionen og drivlinjen for optimal ydeevne og effektivitet. Det 6-lags HDI PCB integrerer forskellige strømstyringskomponenter, temperatursensorer og kommunikationsgrænseflader, hvilket sikrer effektiv strømoverførsel, pålidelig dataudveksling og effektiv termisk styring.

6. Battery Management System (BMS): BMS er ansvarlig for at overvåge og kontrollere ydeevne, opladning og beskyttelse af køretøjets batteri. Det 6-lags HDI PCB muliggør kompakt design og integration af BMS-komponenter, herunder batteriovervågnings-IC'er, temperatursensorer, strømsensorer og kommunikationsgrænseflader, hvilket sikrer nøjagtig batteristyring og forlænger batteriets levetid.

Hvordan forbedrer 6-lags HDI PCB teknologien i bilindustrien?

1. Miniaturisering: 6-lags HDI PCB muliggør placering af komponenter med høj tæthed, hvorved miniaturisering af elektroniske systemer realiseres. Dette er kritisk i bilindustrien, hvor pladsen ofte er begrænset. Ved at reducere PCB-størrelsen kan producenter designe mindre, lettere og mere kompakte køretøjer.

2. Forbedre signalintegriteten: HDI-teknologi reducerer længden af signalspor og giver bedre impedanskontrol.

Dette forbedrer signalkvaliteten, reducerer støj og forbedrer signalintegriteten. At sikre pålidelig signalydelse er afgørende i bilapplikationer, hvor datatransmission og kommunikation er kritisk.

3. Forbedret funktionalitet: Yderligere lag i et 6-lags HDI PCB giver mere routingplads og sammenkoblingsmuligheder, hvilket muliggør forbedret funktionalitet. Biler integrerer nu en række elektroniske funktioner, såsom avancerede førerassistentsystemer (ADAS), infotainmentsystemer og motorstyringsenheder. Brugen af 6-lags HDI PCB letter integrationen af disse komplekse funktioner.

4. Højhastighedsdatatransmission: Bilsystemer, såsom avancerede navigationssystemer og kommunikation mellem køretøjer, kræver højhastighedsdatatransmission. 6-lags HDI PCB understøtter højfrekvente applikationer for hurtigere og mere effektiv datatransmission. Dette er afgørende for beslutningstagning i realtid, forbedring af sikkerhed og ydeevne.

5. Forbedret pålidelighed: HDI-teknologien bruger mikro-vias til at give bedre elektriske forbindelser, mens den fylder mindre.

Disse mindre vias hjælper med at forbedre pålideligheden ved at reducere risikoen for signalkrydsning og impedansmismatch. I bilelektronik, hvor pålidelighed er kritisk, sikrer HDI PCB'er robuste og holdbare forbindelser.

6. Termisk styring: Med den stigende kompleksitet og strømforbrug af bilelektronik er effektiv termisk styring afgørende. 6-lags HDI PCB understøtter implementeringen af termiske vias for at hjælpe med at sprede varme og regulere temperaturen.

Dette gør det muligt for bilsystemer at fungere optimalt, selv ved høje temperaturer.